一种超大规格连铸圆坯的封引锭装置的制作方法

1.本实用新型涉及钢水铸造装置,尤其涉及大规格圆坯的铸造装置和方法。

背景技术:

2.国内圆坯连铸机通常采用人工开浇模式。对大断面连铸机,断面越大,开浇存在失败的风险越高。由于错误的封引锭方法引起的开浇失败对生产顺行、设备维护、事故处置等有很大的影响,所造成的损失也非常大。此外,若封引锭不良,导致结晶器铜管壁划伤、磨损严重,会降低结晶器的使用寿命,增加设备成本,同时还会引起铸坯表面划伤,影响表面质量。因此,为保证开浇成功,稳定生产过程,降低事故损失,减少设备损伤,提高表面质量,必须对现有连铸开浇封引锭装置进行改进,确保超大规格圆坯连铸机开浇成功率100%。

技术实现要素:

3.本实用新型的目的是提供一种封引锭装置,满足超大规格连铸圆坯的开浇成功率。本实用新型开发了直径达1200mm规格连铸圆坯的人工开浇封引锭装置,解决人工模式下由于错误封引锭后开浇容易出现的开浇失败、结晶器磨损、铸坯划伤等问题。

4.本实用新型实现上述目的所采用的技术方案为:一种超大规格连铸圆坯的封引锭装置,包括引锭头和开浇堵头,引锭头和开浇堵头均设置在结晶器内,开浇堵头位于引锭头上方,二者可脱离式连接,所述引锭头和所述开浇堵头的上下相对面之间设置防止二者粘连的隔离层;所述引锭头的尺寸小于结晶器内壁尺寸,并引锭头与结晶器的配合间隙中设置密封结构防止钢水向下溢流;所述开浇堵头上方设置有用于加快钢水凝固的冷凝件。

5.优选地,所述引锭头设置在距离结晶器上口500-600mm的开浇位置。

6.优选地,所述隔离层为铁粉层和石棉垫,铁粉层的厚度为0.5-1.0cm,石棉垫铺在铁粉层上面。

7.优选地,所述开浇堵头底面偏心设置t型钩,所述引锭头顶面设置钩槽,所述t型钩与所述钩槽实现可脱离式连接。

8.优选地,所述引锭头顶端周沿与结晶器内壁间设置密封绳,以达到防止钢水从开浇堵头周围的缝隙向下溢流。

9.优选地,所述冷凝件包括冷条和冷料,冷条为长度适当的φ5-20mm的钢筋,冷料为圈径φ30-60mm的弹簧,按“先交错斜置冷条后平铺冷料”的次序规范,整齐规则排放在开浇堵头上。

10.优选地,所述开浇堵头上方设置料栏,所述冷条斜置在料栏底部,所述冷料平铺在所述冷条上方。

11.与现有技术相比,本实用新型的优点在于:

12.(1)本申请的封引锭装置中有开浇堵头,方便封引锭,封引锭时间相比无堵头的状态下可以节约十几分钟。

13.(2)本申请中引锭头和开浇堵头之间不直接接触,而是设置隔离层,隔离层的目的

在于制造空隙隔热,防止高温使得引锭头和开浇堵头的接触部分发生熔化产生粘连,进一步的,隔离层采用铁屑层和石棉垫可以确保隔离层的效果。

14.(3)开浇堵头尺寸小于结晶器内径,可以减小铸坯下行的初始阻力。

15.(4)开浇堵头与引锭头采用偏心t型钩和凹槽的配合方式,既能够为引锭头和开浇堵头的结合提供足够强度的拉应力保证开浇顺利,又能够实现快速封引锭节约生产准备时间。

16.(5)密封绳的作用是堵住开浇堵头和结晶器内壁之间的环形间隙,防止钢水从缝隙中蹿出引起事故。

17.(6)开浇堵头上方有薄铁皮焊接围成的料栏,方便放置冷条和冷料;用于加快结晶器内钢水的凝固,保护开浇堵头不被高温钢水完全熔化,使凝固的钢坯与开浇堵头可靠连接,按“先交错斜置冷条后平铺冷料”的次序规范、整齐规则排放在堵头上,同时优选空出中心位置,为开浇时配合的其他结构留出空间防止碰折。

附图说明

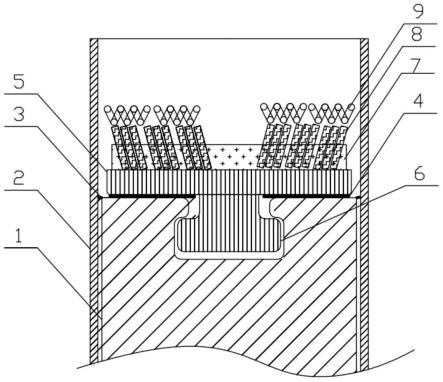

18.图1为本实用新型实施例中封引锭过程结晶器的剖视图;

19.图2为本实用新型实施例中封引锭过程结晶器的侧剖视图;

20.图中,1引锭头;2结晶器;3密封绳;4石棉垫;5开浇堵头;6t型钩;7料栏;8冷条;9冷料。

具体实施方式

21.以下结合附图实施例对本实用新型作进一步详细描述,所述实施例不应理解为对本实用新型技术方案的限定。

22.实施例1:

23.在国内某钢铁生产企业试验本申请。超大规格连铸圆坯的封引锭装置和对应的方法,如下,所述方法包括如下步骤:

24.1)将引锭头1送入结晶器2内距离上口500-600mm的位置,引锭头1直径略小于结晶器内径,且送引锭时需要人工引导引锭头,防止引锭头1与结晶器内壁过度摩擦而划伤结晶器内壁表面,影响结晶器寿命和铸坯产品的表面质量;

25.2)用密封绳3将引锭头1和结晶器2内壁的缝隙填充满,密封绳3为粘性黏土材质,有一定的可塑性;

26.3)在引锭头1上均匀撒一层干燥无油污的铁屑,0.5mm厚,再铺一层薄石棉垫4,目的是为了制造空隙隔热,防止高温使得引锭头和开浇堵头的接触部分发生熔化产生粘连;

27.4)将开浇堵头5放入结晶器中,开浇堵头5底部的t型钩6穿透石棉垫4与引锭头1的钩槽相连,开浇堵头5尺寸小于结晶器铜管内径,开浇堵头5下方的t型钩6处在开浇堵头5的偏心位置,作用是便于和引锭头1连接组合时快速配合。且t型钩与引锭头1的钩槽的匹配度合适,安装和脱卸方便;

28.5)在开浇堵头5上部的料栏7中均匀放入冷条8、冷料9,分别为长度尺寸适当的干燥的钢筋和弹簧,一般钢筋直径5-20mm,弹簧圈径30-60mm,按“先交错斜置冷条后平铺冷料”的次序规范,整齐规则排放在堵头上,同时注意中心位置空出,为开浇时配合的其它结

构留出空间防止碰折。

29.封引锭具有时效性。封完引锭后,间隔连铸开浇时间一般不超过25分钟。超过25分钟的情况,需要重新封引锭。

30.对φ1200mm规格圆坯连铸机封引锭时,单人作业时间25-30分钟,双人配合作业时间15-25分钟。配合生产节奏,在封完引锭后的10-20分钟内进行开浇操作,生产钢种范围包含低中高碳钢,开浇钢水过热度60-95℃。2022年至今已实践多个流次多个浇次,开浇成功率100%,未发生由于封引锭不良引起的开浇漏钢等生产事故。每次生产结束后检查结晶器下口,无明显异常磨损痕迹;铸坯表面正常无划伤裂纹。

31.实施例2:

32.采用与实施例1相同的封引锭装置和方法对φ1000mm规格圆坯连铸机封引锭时,单人作业时间22-27分钟,双人配合作业时间15-22分钟。生产钢种范围包含低中高碳钢,开浇钢水过热度60-95℃。生产安全无事故,效果良好,取得了较高的经济效益。

33.以上详细描述了本实用新型的实施方式,但本实用新型并不局限于上述实施方式中的具体细节。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种近似的变型、任意的组合或取舍,这些变型均属于本实用新型的保护范围。

技术特征:

1.一种超大规格连铸圆坯的封引锭装置,其特征在于:包括引锭头和开浇堵头,引锭头和开浇堵头均设置在结晶器内,开浇堵头位于引锭头上方,二者可脱离式连接,所述引锭头和所述开浇堵头的上下相对面之间设置防止二者粘连的隔离层;所述引锭头的尺寸小于结晶器内壁尺寸,并引锭头与结晶器的配合间隙中设置密封结构防止钢水向下溢流;所述开浇堵头上方设置有用于加快钢水凝固的冷凝件;所述隔离层为铁粉层和石棉垫,铁粉层的厚度为0.5-1.0cm,石棉垫铺在铁粉层上面。2.根据权利要求1所述的超大规格连铸圆坯的封引锭装置,其特征在于:所述引锭头设置在距离结晶器上口500-600mm的开浇位置。3.根据权利要求1所述的超大规格连铸圆坯的封引锭装置,其特征在于:所述开浇堵头底面偏心设置t型钩,所述引锭头顶面设置钩槽,所述t型钩与所述钩槽实现可脱离式连接。4.根据权利要求1所述的超大规格连铸圆坯的封引锭装置,其特征在于:所述引锭头顶端周沿与结晶器内壁间设置密封绳。5.根据权利要求1所述的超大规格连铸圆坯的封引锭装置,其特征在于:所述冷凝件包括冷条和冷料。6.根据权利要求5所述的超大规格连铸圆坯的封引锭装置,其特征在于:所述开浇堵头上方设置料栏,所述冷条斜置在料栏底部,所述冷料平铺在所述冷条上方。

技术总结

本实用新型涉及一种超大规格连铸圆坯的封引锭装置,包括引锭头和开浇堵头,引锭头和开浇堵头均设置在结晶器内,开浇堵头位于引锭头上方,二者可脱离式连接,所述引锭头和所述开浇堵头的上下相对面之间设置防止二者粘连的隔离层;所述引锭头的尺寸小于结晶器内壁尺寸,并引锭头与结晶器的配合间隙中设置密封结构防止钢水向下溢流;所述开浇堵头上方设置有用于加快钢水凝固的冷凝件。本实用新型实现了大规格连铸圆坯开浇前的安全、稳定封引锭操作。作。作。

技术研发人员:白云 王科峰 徐国庆 李忠平 王鹏 任一峰 王雷 杜建峰 马晓东 董娟

受保护的技术使用者:江阴兴澄特种钢铁有限公司

技术研发日:2022.05.20

技术公布日:2023/1/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1