挤压铸造铝合金发动机支架一模出一转一模出二生产模具的制作方法

1.本实用新型属于铸造成型模具技术领域,特别是涉及一种挤压铸造铝合金发动机支架一模出一转一模出二生产模具。

背景技术:

2.挤压铸造又称液态模锻,是使熔融态金属或合金,直接注入敞口模具中,随后低速充型,以产生充填流动,充型过程无卷气,到达制件外部形状,接着施以高压,使已凝固的金属(外壳)产生塑性变形,末凝固金属承受等静压,发生高压凝固,令型腔合金获得细小、致密,无气孔、缩松等缺陷的组织,最后获得制件或毛坯的方法,所得铸件的综合性能较高,可接近锻件,更具性价比。

3.挤压铸造的优势在于铸件内部无气孔缺陷极少,可以做t6等固溶处理进行强化(抗拉强度,伸长率都有提高),可以焊接,表面耐腐蚀性能也优于压铸件。不过缺点也较为明显:单个零件生产时间是传统压铸时间的4-10倍,工艺控制也更加严苛复杂,这便制约了生产速度,原有的挤压铸造模具为每模出一件,生产成本高,生产效率低。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种挤压铸造铝合金发动机支架一模出一转一模出二生产模具,以解决原有的挤压铸造模具为每模出一件,生产成本高,生产效率低的问题。

5.为实现上述目的,本实用新型采用以下技术方案:一种挤压铸造铝合金发动机支架一模出一转一模出二生产模具,包括模框、模芯、两个型腔和浇道,所述模框内设置有模芯,所述模芯内设置有两个型腔,型腔的一端设置有u形浇道。

6.更进一步的,型腔内依次为浇道、渣包、产品和渣包。

7.更进一步的,所述挤压铸造铝合金发动机支架一模出一转一模出二生产模具还包括两个排气块,一号产品和二号产品上下的两个渣包通过排气通道分别与其中一个排气块连接。

8.更进一步的,所述浇道的两侧道壁为阶梯式多段过渡。

9.更进一步的,所述浇道材质为铝。

10.与现有技术相比,本实用新型所述的一种挤压铸造铝合金发动机支架一模出一转一模出二生产模具的有益效果是:

11.(1)原始模具生产时间长生产效率低,综合成本高。由于金属液总质量增加,改进后模具单次生产时间增加了10%,但是生产数量却增加了一倍,此变动不仅提高了生产效率,而且产品质量更佳,优化了金属液的流向,更加平稳的充型的同时又不损失其铸造压力,结果保证了产品质量的同时使得其铸造工艺性也有了较大提升,实践证明合格率由原有的90%,提升至98%。

12.(2)一模出一转一模出二后,原材料利用率也有了明显的提升,改进后使得生产废

料减少了,原材料二次利用的损耗也降低了,更为重要的是熔炼产生的废气也大大降低,更加环保。

附图说明

13.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

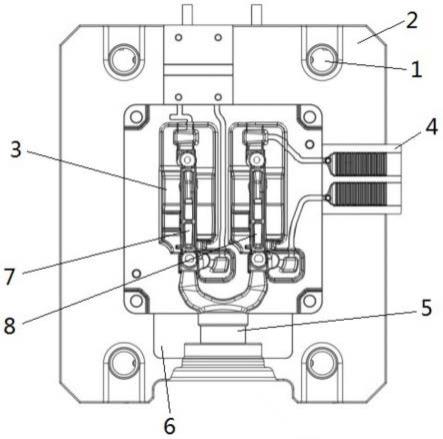

14.图1为现有技术的发动机支架一模出一生产用模具的结构示意图;

15.图2为本实用新型所述的挤压铸造铝合金发动机支架一模出一转一模出二生产模具的结构示意图;

16.图3为现有技术的浇道与产品、渣包的结构示意图;

17.图4为本实用新型所述的浇道与产品、渣包的结构示意图;

18.图中:1-导柱,2-模框,3-模芯,4-排气块,5-浇道,6-浇口,7-一号产品,8-二号产品,9-渣包,10-排气通道。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.一、具体实施方式一,参见图2和4说明本实施方式,一种挤压铸造铝合金发动机支架一模出一转一模出二生产模具,包括模框2、模芯3、两个型腔和浇道5,所述模框2内设置有模芯3,所述模芯3内设置有两个型腔,型腔的一端设置有u形浇道5。

21.型腔内依次为浇道5、渣包9、产品和渣包9。

22.所述挤压铸造铝合金发动机支架一模出一转一模出二生产模具还包括两个排气块4,一号产品7和二号产品8上下的两个渣包9通过排气通道10分别与其中一个排气块4连接。

23.所述浇道5的两侧道壁为阶梯式多段过渡。

24.改进前与改进后挤压铸造产品分别如图1和图2所示,在铸造中浇道5为产品与料饼最重要的连接部分,其结构影响金属液在模具内的流动情况,直接影响产品成型质量(包括外观质量跟内部质量)。

25.现有技术中的一出一模具浇道为梯形结构产品质量一般,其他厂商尝试使用v字型双浇道,产品质量不达标,因此本实用新型将把单浇道变为u字型双浇道形式;过渡段也由单段过渡变为阶梯式多段过渡,其铸造工艺性更好了,大大提高了生产效率,降低了生产成本。

26.浇道5材质为铝,从下方经过浇口6向上填充至模芯3的型腔里,型腔形态即为产品部分,依次为渣包9、浇道的一半、产品和渣包9,其中浇道5和渣包都属于产品以外的部分,经过手段处理后(带锯,切边等)只留下产品。

27.以上公开的本实用新型实施例只是用于帮助阐述本实用新型。实施例并没有详尽

叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。

技术特征:

1.一种挤压铸造铝合金发动机支架一模出一转一模出二生产模具,其特征在于:包括模框(2)、模芯(3)、两个型腔和浇道(5),所述模框(2)内设置有模芯(3),所述模芯(3)内设置有两个型腔,型腔的一端设置有u形浇道(5)。2.根据权利要求1所述的挤压铸造铝合金发动机支架一模出一转一模出二生产模具,其特征在于:型腔内依次为浇道(5)、渣包(9)、产品和渣包(9)。3.根据权利要求1所述的挤压铸造铝合金发动机支架一模出一转一模出二生产模具,其特征在于:所述挤压铸造铝合金发动机支架一模出一转一模出二生产模具还包括两个排气块(4),一号产品(7)和二号产品(8)上下的两个渣包(9)通过排气通道(10)分别与其中一个排气块(4)连接。4.根据权利要求1所述的挤压铸造铝合金发动机支架一模出一转一模出二生产模具,其特征在于:所述浇道(5)的两侧道壁为阶梯式多段过渡。5.根据权利要求1所述的挤压铸造铝合金发动机支架一模出一转一模出二生产模具,其特征在于:所述浇道(5)材质为铝。

技术总结

本实用新型提出了挤压铸造铝合金发动机支架一模出一转一模出二生产模具,属于铸造成型模具技术领域。解决了原有的挤压铸造模具为每模出一件,生产成本高,生产效率低的问题。它包括模框、模芯、两个型腔和浇道,所述模框内设置有模芯,所述模芯内设置有两个型腔,型腔的一端设置有U形浇道。改进后模具单次生产时间增加了10%,但是生产数量却增加了一倍,此变动不仅提高了生产效率,而且产品质量更佳,优化了金属液的流向,更加平稳的充型的同时又不损失其铸造压力,结果保证了产品质量的同时使得其铸造工艺性也有了较大提升,实践证明合格率由原有的90%,提升至98%。提升至98%。提升至98%。

技术研发人员:吉泽升 宋伟生 王云龙 王喆

受保护的技术使用者:哈尔滨吉星机械工程有限公司

技术研发日:2022.06.20

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1