一种用于高炉热风送风的马鞍式弯管的制作方法

1.本实用新型涉及送风设备技术领域,具体涉及一种用于高炉热风送风的马鞍式弯管。

背景技术:

2.高炉加煤的方式是在高炉上连接带弯头的鞍管,经弯头向鞍管中注入煤粉,再经送风管吹送煤粉到高炉内燃烧。受高炉内径极大,需要极大的风速才可以将煤粉吹入高炉中心。

3.传统的连接鞍管采用带有弯头的连接管结构,其往往具备制造难度大、制造成本高、能量损耗严重、缺乏对送风进程的监测、控制等缺陷。

技术实现要素:

4.针对现有技术,本实用新型提供了一种提高送风效率、降低制造难度、控制送风进程的一种用于高炉热风送风的马鞍式弯管。

5.为解决上述技术问题,本实用新型所采取的技术方案是:

6.一种用于高炉热风送风的马鞍式弯管,包括主风管,设置在所述主风管一侧的进风侧管,

7.所述主风管的两端分别设置用于固定连接的法兰端口,所述法兰端口包括位于所述主风管两端用于进风的进风端口、用于排风的排风端口,所述进风端口上设置单向阀a,所述排风端口上设置单向阀b,

8.所述主风管、所述进风侧管的中轴线在同一平面内,所述进风侧管与所述主风管中所述进风端口一侧的夹角在30~60度之间,所述主风管、所述进风侧管的管径尺寸相同。

9.所述主风管、所述进风侧管包括从内到外相互套叠金属管、pe热熔管、pvc塑料管,所述主风管的中点位置、所述进风侧管的连接端上均设置椭圆形连接开口,所述进风侧管的连接端与所述主风管上的中点位置相连接,所述主风管、所述进风侧管内的管内空腔相连通,所述椭圆形连接开口与所述主风管、所述进风侧管的圆心相切。

10.所述单向阀a、所述单向阀b上设置可插拔式隔尘网。

11.所述排风端口与所述单向阀b之间设置流速计量器,所述进风侧管与连接头相连接。

12.所述进风端口与所述单向阀a之间设置闸阀a,所述进风侧管与所述连接头之间设置闸阀c。

13.本实用新型的有益效果如下:

14.在传统的弯头式鞍管的基础上,采用直管造型,降低鞍管的制造成本及技术难度。

15.设置法兰端口,进一步的增强该装置的气密性,提高作业效率。

16.单向阀a、单向阀b可有效的防止,由于送风装置突然停运或反转,导致鞍管内高压空气在压强差的作用下,逆流所造成的安全隐患。

17.主风管、进风侧管的中轴线在同一平面内,降低鞍管的占地面积,提高空间利用率。

18.椭圆形连接开口与主风管、进风侧管的圆心相切,最大程度上提高相对接触面积,基于伯努利效应的吸附原理,提高鞍管内的送风参数。基于cfd技术的rwind2数据模拟,当进风侧管与外界空气相连接时,选用夹角在30~60度的角度设计,可提高送风参数在20~30%之间;当进风侧管与其他送风装置相连接时,选用夹角在30~60度的角度设计,与t型结构相比,可提高送风参数在5~10%之间。

19.设置可插拔式隔尘网,将送风过程中吸附的颗粒物进行隔离、除去,优化反应进程的不可控变量,提高送风气体的洁净度。

20.设置流速计量器、闸阀a、闸阀c达到对送风量监测和控制的目的,实现对燃烧过程中送风作业的精细化控制,改善燃烧效果。

附图说明

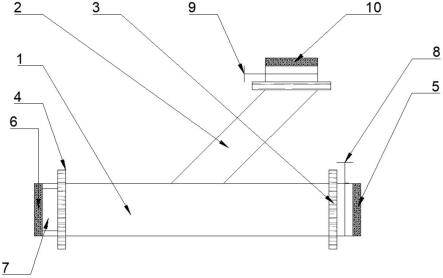

21.图1:本实用新型的结构示意图;

22.其中主风管-1、进风侧管-2、进风端口-3、排风端口-4、单向阀a-5、单向阀b-6、流速计量器-7、闸阀a-8、闸阀c-9、连接头-10。

具体实施方式

23.为了更好地理解本实用新型的目的、技术方案和优点,下面结合本实施例进一步清楚对本实用新型的技术方案进行清楚、完整地描述,但本实用新型的保护内容不仅仅局限于下面的实施例。在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例1

25.如图1所示,本实施例提供一种用于高炉热风送风的马鞍式弯管,包括主风管1,所述主风管1上的一侧设置进风侧管2,

26.所述主风管1的两端分别设置用于固定连接的法兰端口,所述法兰端口包括位于所述主风管1两端用于进风的进风端口3、用于排风的排风端口4,所述进风端口3上设置单向阀a5,所述排风端口4上设置单向阀b6,

27.所述主风管1、所述进风侧管2的中轴线在同一平面内,所述进风侧管2与所述主风管1中所述进风端口3一侧的夹角在30~60度之间,所述主风管1、所述进风侧管2的管径尺寸相同。

28.所述主风管1、所述进风侧管2包括从内到外相互套叠金属管、pe热熔管、pvc塑料管,所述主风管1的中点位置、所述进风侧管2的连接端上均设置椭圆形连接开口,所述进风侧管2中的连接端与所述主风管1中的中点位置相连接,所述主风管1、所述进风侧管2内的管内空腔相连通,所述椭圆形连接开口与所述主风管1、所述进风侧管2的圆心相切。

29.所述单向阀a5、所述单向阀b6上设置可插拔式隔尘网。

30.所述排风端口4与所述单向阀b6之间设置流速计量器7,所述进风侧管2与连接头

10相连接。

31.所述进风端口3与所述单向阀a5之间设置闸阀a8,所述进风侧管2与所述连接头10之间设置闸阀c9。

32.所述单向阀a5、所述单向阀b6包括对夹式止回阀、单板圆片式止逆阀、挡板式逆止阀、hc41x-16立卧式单向阀、dn40单向阀其中任意一型号。

33.所述连接头10包括转接头、变径接头、角阀其中任意一型号。

34.所述流速计量器7包括福特(ford)空气流量计、顺来达lugb涡街流量计其中任意一型号。

35.在实际使用中,风机加压驱动的风由单向阀a5进入鞍管内,送入的风依次通过单向阀a5、闸阀a8、进风端口3、主风管1、排风端口4、流速计量器7、单向阀b6完成送风流程在鞍管内的送风作业。

36.由于进风侧管2与外界空气环境直接连接。当进行送风作业时,主风管1内的风速较高,其压力进一步的降低,同时排风端口内的大气压力较小,外界空气环境在流速差及压强差的作用下,被进风侧管2吸入主风管1内,形成伯努利现象,进一步的提高鞍管的送风量,优化装置的作业效率。

37.可根据流速计量器7反馈的风速参数,对闸阀a8、闸阀c9进行实时调控,实现对参与反应鼓风量的动态化控制。

38.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其他修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种用于高炉热风送风的马鞍式弯管,其特征在于:包括主风管,设置在所述主风管一侧的进风侧管,所述主风管的两端分别设置用于固定连接的法兰端口,所述法兰端口包括位于所述主风管两端用于进风的进风端口、用于排风的排风端口,所述进风端口上设置单向阀a,所述排风端口上设置单向阀b,所述主风管、所述进风侧管的中轴线在同一平面内,所述进风侧管与所述主风管中所述进风端口一侧的夹角在30~60度之间,所述主风管、所述进风侧管的管径尺寸相同。2.如权利要求1所述的一种用于高炉热风送风的马鞍式弯管,其特征在于:所述主风管、所述进风侧管包括从内到外相互套叠金属管、pe热熔管、pvc塑料管,所述主风管的中点位置、所述进风侧管的连接端上均设置椭圆形连接开口,所述进风侧管的连接端与所述主风管上的中点位置相连接,所述主风管、所述进风侧管内的管内空腔相连通,所述椭圆形连接开口与所述主风管、所述进风侧管的圆心相切。3.如权利要求1所述的一种用于高炉热风送风的马鞍式弯管,其特征在于:所述单向阀a、所述单向阀b上设置可插拔式隔尘网。4.如权利要求1所述的一种用于高炉热风送风的马鞍式弯管,其特征在于:所述排风端口与所述单向阀b之间设置流速计量器,所述进风侧管与连接头相连接。5.如权利要求4所述的一种用于高炉热风送风的马鞍式弯管,其特征在于:所述进风端口与所述单向阀a之间设置闸阀a,所述进风侧管与所述连接头之间设置闸阀c。

技术总结

本实用新型提供一种用于高炉热风送风的马鞍式弯管,属于送风设备技术领域。一种用于高炉热风送风的马鞍式弯管,包括主风管,设置在所述主风管一侧的进风侧管,所述主风管的两端分别设置用于固定连接的法兰端口,所述主风管、所述进风侧管的中轴线在同一平面内,所述进风侧管与所述主风管中所述进风端口一侧的夹角在30~60度之间,所述主风管、所述进风侧管的管径尺寸相同。在传统的送风鞍管的前提下,优化鞍管设计,采用直管组合制造,降低其制造技术难度及经济成本,使用法兰端口进一步增强鞍管的气密性,便于安装固定。便于安装固定。便于安装固定。

技术研发人员:张立鸽 陈现华 张江伟 孙建华

受保护的技术使用者:漯河鑫世通冶金设备有限公司

技术研发日:2022.07.01

技术公布日:2022/11/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1