一种涡轮壳体的蜡模组拼工装的制作方法

1.本实用新型涉及精密铸造技术领域,特别涉及一种涡轮壳体的蜡模组拼工装。

背景技术:

2.涡轮壳体类蜡模一般采用整体式水溶芯脱芯的方式制作,利用水溶芯易塑形、易分解的特性可以制作各种结构的蜡模。传统整体式取模其模型的尺寸及表面质量不易控制,往往需要实际制作过程中不断修正模具尺寸和工艺,这极大的浪费时间,影响产品开发进度;因此针对传统工艺缺陷,提供一种涡轮壳体类产品采用分体式蜡模组拼工装。

技术实现要素:

3.本实用新型的主要目的在于提供一种涡轮壳体的蜡模组拼工装,通过分体式组拼工装,在主体底座上放置主体蜡模,在定位滑架上放置分体蜡模,通过定位滑架的滑动把分体蜡模与主体蜡模对接,实现涡轮壳体类蜡模的尺寸控制,无需反复修整模具,大大减少产品开发周期,提高了涡轮壳体类蜡模的生产效率,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:一种涡轮壳体的蜡模组拼工装,包括主体底座,主体底座的一端伸出有延伸部,主体底座的顶面固定有用于限位蜡模主体的限位件,延伸部的顶面滑动连接有定位滑架,定位滑架用于放置分体蜡模,定位滑架顶部可拆卸安装有压板。

5.优选的,所述主体底座为圆形结构且延伸部为矩形结构,延伸部与主体底座平滑对接。

6.优选的,所述限位件为两个且对称设置在主体底座顶面。

7.优选的,所述延伸部靠近主体底座的顶面嵌入安装有定位抵块且定位抵块沿着定位滑架的滑动方向可滑动调节,所述定位抵块与延伸部通过螺钉连接。

8.优选的,所述延伸部远离主体底座的一端嵌入安装有滑动底板,所述定位滑架与滑动底板滑动连接,延伸部位于定位滑架两侧固定安装有限位条。

9.优选的,所述滑动架包括滑动底座,滑动底座的顶面固定连接有立柱,立柱的顶面固定连接有上环件,所述压板通过固定螺栓与上环件固定连接,上环件上设有与分体蜡模上端口相匹配的定位环槽。

10.优选的,所述立柱的两侧固定连接有限位支杆,所述限位支杆与分体蜡模的两侧边贴合。

11.优选的,所述立柱靠近分体蜡模的一侧面固定连接有定位块,所述定位块与分体蜡模抵接。

12.与传统技术相比,本实用新型产生的有益效果是:本实用新型通过分体式组拼工装,在主体底座上放置主体蜡模,在定位滑架上放置分体蜡模,通过定位滑架的滑动把分体蜡模与主体蜡模对接,实现涡轮壳体类蜡模的尺寸控制,无需反复修整模具,大大减少产品开发周期,提高了涡轮壳体类蜡模的生产效率。

附图说明

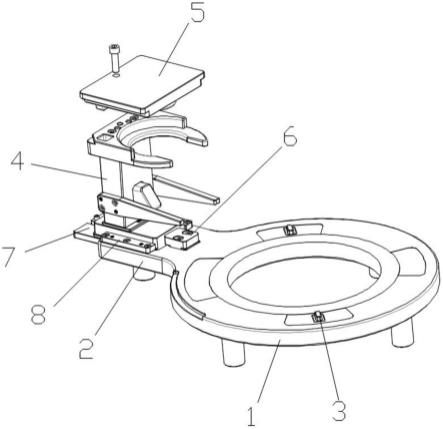

13.图1为本实用新型的整体结构一个视角立体示意图;

14.图2为本实用新型中图1的部分结构示意图;

15.图3为本实用新型的整体结构另一个视角立体示意图;

16.图4为本实用新型中蜡模组拼前结构示意图;

17.图5为本实用新型中蜡模组拼后结构示意图。

18.图中:1、主体底座;2、延伸部;3、限位件;4、定位滑架;41、滑动底座;42、立柱;43、上环件;44、定位环槽;45、限位支杆;46、定位块;47、锁紧件;5、压板;6、定位抵块;7、滑动底板;8、限位条;9、蜡模主体;10、分体蜡模。

具体实施方式

19.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

20.如图1-5所示,本实施例提供了一种涡轮壳体的蜡模组拼工装,包括主体底座1,主体底座1的一端伸出有延伸部2,主体底座1为圆形结构且延伸部2为矩形结构,延伸部2与主体底座1的侧面平滑对接,主体底座1的顶面固定有用于限位蜡模主体9的限位件3,限位件3为两个且对称设置在主体底座1顶面,延伸部2的顶面滑动连接有定位滑架4,定位滑架4用于放置分体蜡模10,定位滑架4顶部可拆卸安装有压板5,延伸部2靠近主体底座1的顶面嵌入安装有定位抵块6且定位抵块6沿着定位滑架4的滑动方向可滑动调节,所述定位抵块6与延伸部2通过螺钉连接,具体的,定位抵块6上开设有条形孔,螺钉穿过条形孔与延伸部2螺纹连接,在延伸部2远离主体底座1的一端嵌入安装有滑动底板7,定位滑架4与滑动底板7滑动连接,延伸部2位于定位滑架4两侧固定安装有限位条8,限位条8对定位滑架4的底部两边进行压边,从而对定位滑架4的竖直方向限位。定位滑架4包括滑动底座41,滑动底座41的顶面固定连接有立柱42,立柱42的顶面固定连接有上环件43,所述压板5通过固定螺栓与上环件43固定连接,上环件43上设有与分体蜡模10上端口相匹配的定位环槽44,所述立柱42的两侧固定连接有限位支杆45,所述限位支杆45与分体蜡模10的两侧边贴合,所述立柱42靠近分体蜡模10的一侧面固定连接有定位块46,所述定位块46与分体蜡模10抵接,同时为了对滑动底座41进行固定,在滑动底座41上还螺纹连接有锁紧件47,所述锁紧件47与滑动底板7卡接,分体蜡模10从上往下放入,分体蜡模10的弯折处与定位块46抵接,两侧的限位支杆45对分体蜡模10两侧限位,同时上环件43的定位环槽44对分体蜡模10的上部进行卡接定位,最后通过压板5对分体蜡模10压接固定。

21.如图4-5所示,具体拼接步骤为:将组拼工装中的定位滑架4推动到延伸部2远离主体底座1的一端;将分体蜡模10从上往下放入到定位滑架4上,并盖上压板5固定分体蜡模10;将主体蜡模限位放置到主体底座1上;向主体底座方向滑动定位滑架4,使得分体蜡模10与主体蜡模对接,并在对接处采用粘接蜡或修1补蜡将分体蜡模10与主体蜡模粘接固定,完成拼装,取下压板5,从下往上取出整体结构,通过分体式组拼工装,在主体底座上放置主体蜡模,在定位滑架上放置分体蜡模,通过定位滑架的滑动把分体蜡模与主体蜡模对接,在模型尺寸出现偏差时,只需保证单个组件的尺寸无误,关键装配尺寸通过定位工装来控制,即使模型出现尺寸偏差,仅需调整对应工装尺寸即可控制模型的尺寸,无需反复修模具,在实

际生产中大大减少产品开发周期。

22.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

技术特征:

1.一种涡轮壳体的蜡模组拼工装,其特征在于:包括主体底座,主体底座的一端伸出有延伸部,主体底座的顶面固定有用于限位蜡模主体的限位件,延伸部的顶面滑动连接有定位滑架,定位滑架用于放置分体蜡模,定位滑架顶部可拆卸安装有压板。2.根据权利要求1所述的一种涡轮壳体的蜡模组拼工装,其特征在于:所述主体底座为圆形结构且延伸部为矩形结构,延伸部与主体底座平滑对接。3.根据权利要求1所述的一种涡轮壳体的蜡模组拼工装,其特征在于:所述限位件为两个且对称设置在主体底座顶面。4.根据权利要求1所述的一种涡轮壳体的蜡模组拼工装,其特征在于:所述延伸部靠近主体底座的顶面嵌入安装有定位抵块且定位抵块沿着定位滑架的滑动方向可滑动调节,所述定位抵块与延伸部通过螺钉连接。5.根据权利要求1所述的一种涡轮壳体的蜡模组拼工装,其特征在于:所述延伸部远离主体底座的一端嵌入安装有滑动底板,所述定位滑架与滑动底板滑动连接,延伸部位于定位滑架两侧固定安装有限位条。6.根据权利要求1所述的一种涡轮壳体的蜡模组拼工装,其特征在于:所述定位滑架包括滑动底座,滑动底座的顶面固定连接有立柱,立柱的顶面固定连接有上环件,所述压板通过固定螺栓与上环件固定连接,上环件上设有与分体蜡模上端口相匹配的定位环槽。7.根据权利要求6所述的一种涡轮壳体的蜡模组拼工装,其特征在于:所述立柱的两侧固定连接有限位支杆,所述限位支杆与分体蜡模的两侧边贴合。8.根据权利要求6所述的一种涡轮壳体的蜡模组拼工装,其特征在于:所述立柱靠近分体蜡模的一侧面固定连接有定位块,所述定位块与分体蜡模抵接。

技术总结

本实用新型公开了一种涡轮壳体的蜡模组拼工装,包括主体底座,主体底座的一端伸出有延伸部,主体底座的顶面固定有用于限位蜡模主体的限位件,延伸部的顶面滑动连接有定位滑架,定位滑架用于放置分体蜡模,定位滑架顶部可拆卸安装有压板;本实用新型通过分体式组拼工装,在主体底座上放置主体蜡模,在定位滑架上放置分体蜡模,通过定位滑架的滑动把分体蜡模与主体蜡模对接,实现涡轮壳体类蜡模的尺寸控制,无需反复修整模具,大大减少产品开发周期,提高了涡轮壳体类蜡模的生产效率。提高了涡轮壳体类蜡模的生产效率。提高了涡轮壳体类蜡模的生产效率。

技术研发人员:罗钢 陶元亮 夏厚明 张学良 吴涛 程希浩 杜应流

受保护的技术使用者:安徽应流航源动力科技有限公司

技术研发日:2022.09.02

技术公布日:2022/12/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1