一种钢铸件生产用定位工装的制作方法

1.本实用新型涉及钢铸件技术领域,具体是指一种钢铸件生产用定位工装。

背景技术:

2.铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件,铸件在进行加工时,需要通过定位工装对其固定。

3.现有的钢铸件生产用定位工装不便于移动,且夹持起来较为麻烦,不能跟随着一起运动,且进行后续加工后碎屑等杂质不便于清理。

技术实现要素:

4.本实用新型为解决上述各种问题,提出了便于清洁工作板,便于夹持铸件,能移动位置的一种钢铸件生产用定位工装。

5.为解决上述的技术问题,本实用新型提出的技术方案为:一种钢铸件生产用定位工装,包括底板,所述底板上面两侧均连接设有减震装置,所述减震装置上面连接设有中板,所述中板下面中间处连接设有插柱,所述底板上面中间处连接设有承接板,所述承接板上面中间处一体成型设有插槽,所述插槽内底面放置设有减震垫,所述中板上面中间处连接设有燕尾长滑条,所述燕尾长滑条上面滑动设有移动块,所述移动块内连接设有和所述燕尾长滑条相适配的燕尾滑槽,所述中板上面且位于所述移动块下方的珠槽,所述珠槽下面连接设有滚珠,所述滚珠和所述移动块相接触,所述中板上面和所述移动块之间连接设有驱动装置,所述移动块上面连接设有支柱,所述支柱上面连接设有工作圆板,所述工作圆板上面连接设有钢铸件夹持装置。

6.本实用新型与现有技术相比优点在于:本实用新型在使用时,把待后续加工的钢铸件,放在放置柱上面,四个弧状板紧紧夹住钢铸件,进行后续的打磨等工作,当需要移动钢铸件的时候,启动正反转电机驱动齿轮啮合齿面,使得移动块实现前后移动,燕尾长滑条在燕尾滑槽内滑动,珠槽内的滚珠起到辅助滑动的作用,在移动和打磨的过程中滑柱在滑筒内滑动,插柱插入插槽内,减震器和减震垫起到减震作用,且加工后产生的碎屑便于从圆框和工作圆板之间的缝隙之间扫出。

7.进一步的,所述减震装置包括连接设于所述底板上面两侧的滑筒,所述滑筒内滑动连接设有滑柱,所述滑柱和所述滑筒底部之间连接设有减震器,所述滑柱上面和所述中板相连接。

8.进一步的,所述驱动装置包括连接设于所述中板上面一侧的l板,所述l板上面通过螺栓固定连接设有正反转电机,所述正反转电机的输出端穿过所述l板驱动连接设有齿轮,所述移动块一侧连接设有和所述齿轮相适配的齿面。

9.进一步的,所述钢铸件夹持装置包括连接设于所述工作圆板上面的十字板,所述十字板上面中间处连接设有放置柱,所述圆框上等距螺纹连接设有螺纹柱,所述螺纹柱外

侧端连接设有手轮,所述螺纹柱内侧端通过伸出杆连接设有弧状板,所述伸出杆和所述弧状板之间通过轴承相连接。

10.进一步的,所述圆框内侧且被所述螺纹柱螺纹穿过连接设有增宽板。

附图说明

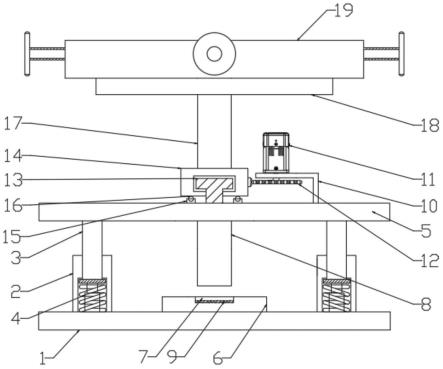

11.图1是本实用新型一种钢铸件生产用定位工装的主视结构示意图;

12.图2是本实用新型一种钢铸件生产用定位工装的圆框部分的俯视图。

13.如图所示:1、底板;2、滑筒;3、滑柱;4、减震器;5、中板;6、承接板;7、插槽;8、插柱;9、减震垫;10、l板;11、正反转电机;12、齿轮;13、燕尾长滑条;14、移动块;15、珠槽;16、滚珠;17、支柱;18、工作圆板;19、圆框;20、十字板;21、放置柱;22、增宽板;23、螺纹柱;24、手轮;25、伸出杆;26、弧状板。

具体实施方式

14.下面结合附图对本实用新型做进一步详细说明。

15.结合附图1至附图2,一种钢铸件生产用定位工装,包括底板1,所述底板1上面两侧均连接设有减震装置,所述减震装置上面连接设有中板5,所述减震装置包括连接设于所述底板1上面两侧的滑筒2,所述滑筒2内滑动连接设有滑柱3,所述滑柱3和所述滑筒2底部之间连接设有减震器4,所述滑柱3上面和所述中板5相连接。

16.所述中板5下面中间处连接设有插柱8,所述底板1上面中间处连接设有承接板6,所述承接板6上面中间处一体成型设有插槽7,所述插槽7内底面放置设有减震垫9,所述中板5上面中间处连接设有燕尾长滑条13,所述燕尾长滑条13上面滑动设有移动块14,所述移动块14内连接设有和所述燕尾长滑条13相适配的燕尾滑槽,所述中板5上面且位于所述移动块14下方的珠槽15,所述珠槽15下面连接设有滚珠16,所述滚珠16和所述移动块14相接触,所述中板5上面和所述移动块14之间连接设有驱动装置,所述驱动装置包括连接设于所述中板5上面一侧的l板10,所述l板10上面通过螺栓固定连接设有正反转电机11,所述正反转电机11的输出端穿过所述l板10驱动连接设有齿轮12,所述移动块14一侧连接设有和所述齿轮12相适配的齿面。

17.所述移动块14上面连接设有支柱17,所述支柱17上面连接设有工作圆板18,所述工作圆板18上面连接设有钢铸件夹持装置,所述钢铸件夹持装置包括连接设于所述工作圆板18上面的十字板20,所述十字板20上面中间处连接设有放置柱21,所述圆框19上等距螺纹连接设有螺纹柱23,所述螺纹柱23外侧端连接设有手轮24,所述螺纹柱23内侧端通过伸出杆25连接设有弧状板26,所述伸出杆25和所述弧状板26之间通过轴承相连接。

18.所述圆框19内侧且被所述螺纹柱23螺纹穿过连接设有增宽板22。

19.本实用新型的具体实施方式:本实用新型在使用时,连接外部电源,把待后续加工的钢铸件,放在放置柱21上面,转动四个手轮24,螺纹柱23穿过圆框19和增宽板22,弧状板26向着圆框19中心移动,直到四个弧状板26碰到钢铸件,然后再转动几圈,使得弧状板26紧紧夹住钢铸件,进行后续的打磨等工作,当需要移动钢铸件的时候,启动正反转电机11驱动齿轮12啮合齿面,使得移动块14前后移动,燕尾长滑条13在燕尾滑槽内滑动,珠槽15内的滚珠16起到辅助滑动的作用,在移动和打磨的过程中滑柱3在滑筒2内滑动,插柱8插入插槽7

内,减震器4和减震垫9起到减震作用。

20.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种钢铸件生产用定位工装,包括底板(1),其特征在于:所述底板(1)上面两侧均连接设有减震装置,所述减震装置上面连接设有中板(5),所述中板(5)下面中间处连接设有插柱(8),所述底板(1)上面中间处连接设有承接板(6),所述承接板(6)上面中间处一体成型设有插槽(7),所述插槽(7)内底面放置设有减震垫(9),所述中板(5)上面中间处连接设有燕尾长滑条(13),所述燕尾长滑条(13)上面滑动设有移动块(14),所述移动块(14)内连接设有和所述燕尾长滑条(13)相适配的燕尾滑槽,所述中板(5)上面且位于所述移动块(14)下方的珠槽(15),所述珠槽(15)下面连接设有滚珠(16),所述滚珠(16)和所述移动块(14)相接触,所述中板(5)上面和所述移动块(14)之间连接设有驱动装置,所述移动块(14)上面连接设有支柱(17),所述支柱(17)上面连接设有工作圆板(18),所述工作圆板(18)上面连接设有钢铸件夹持装置。2.根据权利要求1所述的一种钢铸件生产用定位工装,其特征在于:所述减震装置包括连接设于所述底板(1)上面两侧的滑筒(2),所述滑筒(2)内滑动连接设有滑柱(3),所述滑柱(3)和所述滑筒(2)底部之间连接设有减震器(4),所述滑柱(3)上面和所述中板(5)相连接。3.根据权利要求1所述的一种钢铸件生产用定位工装,其特征在于:所述驱动装置包括连接设于所述中板(5)上面一侧的l板(10),所述l板(10)上面通过螺栓固定连接设有正反转电机(11),所述正反转电机(11)的输出端穿过所述l板(10)驱动连接设有齿轮(12),所述移动块(14)一侧连接设有和所述齿轮(12)相适配的齿面。4.根据权利要求1所述的一种钢铸件生产用定位工装,其特征在于:所述钢铸件夹持装置包括连接设于所述工作圆板(18)上面的十字板(20),所述十字板(20)上面中间处连接设有放置柱(21),圆框(19)上等距螺纹连接设有螺纹柱(23),所述螺纹柱(23)外侧端连接设有手轮(24),所述螺纹柱(23)内侧端通过伸出杆(25)连接设有弧状板(26),所述伸出杆(25)和所述弧状板(26)之间通过轴承相连接。5.根据权利要求4所述的一种钢铸件生产用定位工装,其特征在于:所述圆框(19)内侧连接设有增宽板(22),且被所述螺纹柱(23)螺纹穿过。

技术总结

本实用新型公开了一种钢铸件生产用定位工装,包括底板,底板上面两侧均连接设有减震装置,减震装置上面连接设有中板,中板下面中间处连接设有插柱,底板上面中间处连接设有承接板,插槽内底面放置设有减震垫,中板上面中间处连接设有燕尾长滑条,燕尾长滑条上面滑动设有移动块,移动块内连接设有和燕尾长滑条相适配的燕尾滑槽,中板上面且位于移动块下方的珠槽,珠槽下面连接设有滚珠,滚珠和移动块相接触,中板上面和移动块之间连接设有驱动装置,移动块上面连接设有支柱,支柱上面连接设有工作圆板,工作圆板上面连接设有钢铸件夹持装置。本行实用新型的优点在于:便于清洁工作板,便于夹持铸件,能移动位置。能移动位置。能移动位置。

技术研发人员:孔令国 孔德江 豆利吉

受保护的技术使用者:永靖县永丰铸钢有限责任公司

技术研发日:2022.09.07

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1