研磨拉亮夹具及研磨机的制作方法

本技术涉及光学器件加工,具体涉及一种研磨拉亮夹具及研磨机。

背景技术:

1、现有技术中,晶体抛光的操作方法如下。

2、将被磨、抛材料放于研磨盘、抛光盘上,三角架扣入固定槽,研磨盘、抛光盘逆时针转动,三角架带动工件摆动,重力加压的方式对工件施压,工件与研磨盘、抛光盘作相对运转磨擦,来达到研磨抛光目的。

3、现有技术中的操作方法存在如下不足:

4、1、目前晶体片侧面研磨拉亮都是依靠操作人员手动加工,研磨拉亮效率低。

5、2、研磨机通过抛光盘的高速旋转,与晶体片表面进行摩擦,降低晶体片表面粗糙度,以获得光亮、平整表面的加工方法。如果采用自动化方法进行晶体的研磨拉亮,需要设计配套适用的晶体夹具。

技术实现思路

1、本实用新型的目的在于至少解决前述技术问题之一,提供一种晶体研磨拉亮夹具及研磨机。

2、为解决以上技术问题,本实用新型提供如下技术方案:

3、一种研磨拉亮夹具,包括:

4、夹具本体:包括第一端面和第二端面,具有贯通第一端面和第二端面的装夹孔,用于装夹待加工晶体;沿夹具本体的侧周壁设置有螺纹孔,与装夹孔连通;所述螺纹孔至少被设置在装夹孔的两侧;

5、固定螺丝:可插入螺纹孔,与待加工晶体接触,以从两侧夹紧待加工晶体;

6、陶瓷固定套:套装在夹具本体的外侧,与夹具本体可拆卸连接。

7、本实用新型一些实施例中,进一步包括防护板,可插入装夹孔,设置在待加工晶体的两侧;所述防护板的长度可覆盖螺纹孔的夹持范围,固定螺丝插入螺纹孔后,与防护板接触。

8、本实用新型一些实施例中,所述防护板可拆卸安装在装夹孔的内壁。

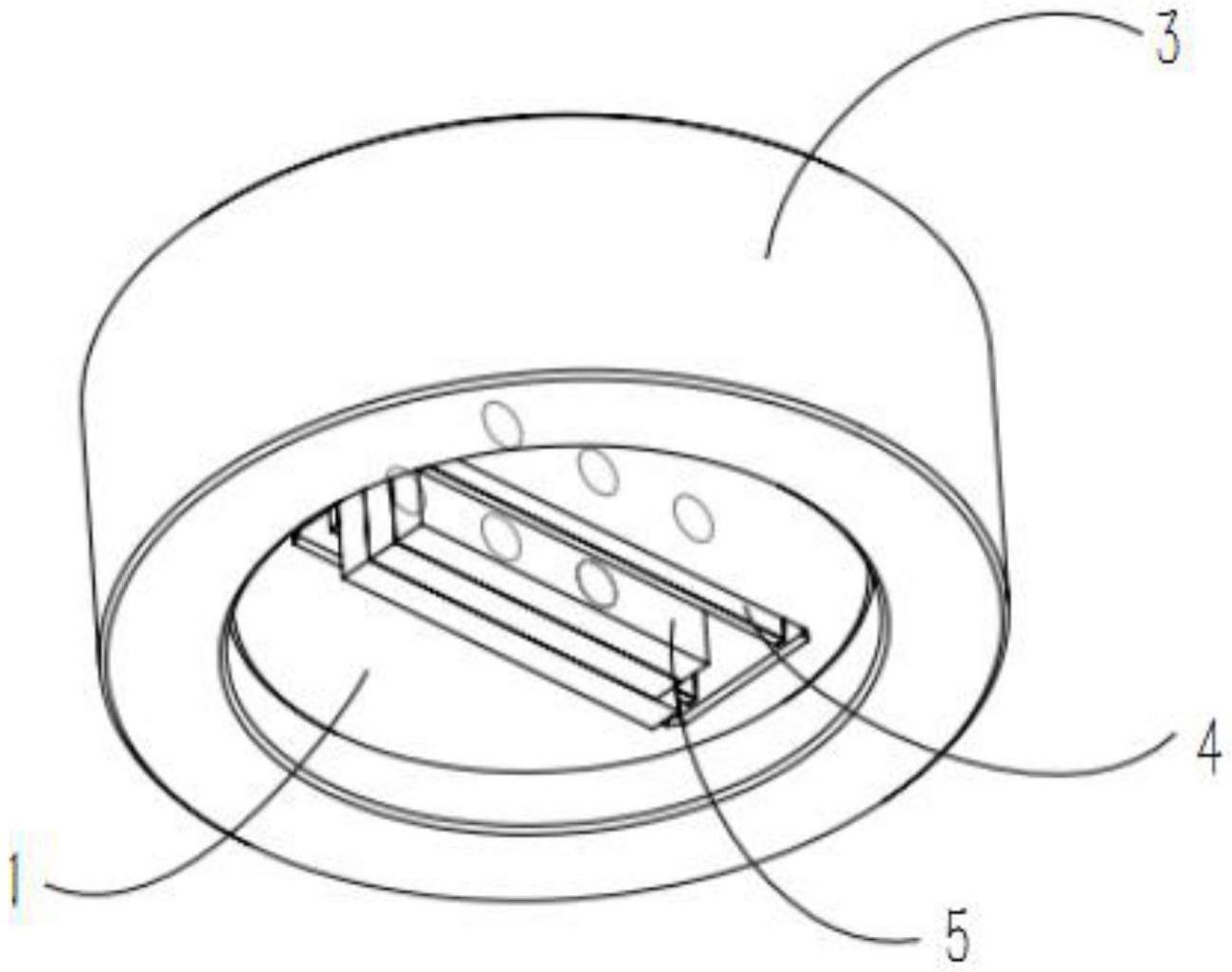

9、本实用新型一些实施例中,所述陶瓷固定套为主体呈环形,所述夹具主体呈圆柱体。

10、本实用新型一些实施例中,所述陶瓷固定套的轴向高度大于夹具本体的轴向高度。

11、本实用新型一些实施例中,所述固定螺丝的长度被配置为,其与被加工晶体接触且夹紧被加工晶体时,可完全插入螺纹孔。

12、本实用新型进一步提供一种研磨机,其特征在于,包括上述的研磨拉亮夹具,进一步包括:

13、工作台:

14、抛光盘:设置在工作台台面上,可被驱动转动;

15、摆臂:数量为若干个,安装在工作台上;摆臂的头部延伸至抛光盘的上方,其头部设置有弧形槽口;

16、所述研磨拉亮夹具置放在抛光盘上,待抛光晶体与抛光盘接触;陶瓷固定套的外壁位于弧形槽口内。

17、本实用新型一些实施例中,弧形槽口两端部设置有从动轮,陶瓷固定套与从动轮接触。

18、本实用新型一些实施例中,所述摆臂与台面轴接,可沿平行工作台台面的方向摆动。

19、本实用新型一些实施例中,进一步包括安装在台面上的固定架,所述固定架位于摆臂摆动方向的前端,摆臂摆动过程可与固定架接触,止动。

20、较现有技术相比,本实用新型的技术优势在于:

21、提供了一种适用于自动晶体抛光拉亮工作的夹具,该夹具可适应性夹持不同大小的待加工晶体,安装快捷,拆卸方便。可与研磨机配套适用,可摆脱手动加工,实现机械化,提高生产效率。

技术特征:

1.一种研磨拉亮夹具,其特征在于,包括:

2.如权利要求1所述的研磨拉亮夹具,其特征在于,进一步包括防护板,可插入装夹孔,设置在待加工晶体的两侧;所述防护板的长度可覆盖螺纹孔的夹持范围,固定螺丝插入螺纹孔后,与防护板接触。

3.如权利要求2所述的研磨拉亮夹具,其特征在于,所述防护板可拆卸安装在装夹孔的内壁。

4.如权利要求1所述的研磨拉亮夹具,其特征在于,所述陶瓷固定套为主体呈环形,所述夹具本体呈圆柱体。

5.如权利要求1或4所述的研磨拉亮夹具,其特征在于,所述陶瓷固定套的轴向高度大于夹具本体的轴向高度。

6.如权利要求1所述的研磨拉亮夹具,其特征在于,所述固定螺丝的长度被配置为,其与被加工晶体接触且夹紧被加工晶体时,可完全插入螺纹孔。

7.一种研磨机,其特征在于,权利要求1至6中任意一项所述的研磨拉亮夹具,进一步包括:

8.如权利要求7所述的研磨机,其特征在于,弧形槽口两端部设置有从动轮,陶瓷固定套与从动轮接触。

9.如权利要求7或8所述的研磨机,其特征在于,所述摆臂与台面轴接,可沿平行工作台台面的方向摆动。

10.如权利要求9所述的研磨机,其特征在于,进一步包括安装在台面上的固定架,所述固定架位于摆臂摆动方向的前端,摆臂摆动过程可与固定架接触,止动。

技术总结

本技术提供一种研磨拉亮夹具及研磨机,夹具包括:夹具本体:包括第一端面和第二端面,具有贯通第一端面和第二端面的装夹孔,用于装夹待加工晶体;沿夹具本体的侧周壁设置有螺纹孔,与装夹孔连通;所述螺纹孔至少被设置在装夹孔的两侧;固定螺丝:可插入螺纹孔,与待加工晶体接触,以从两侧夹紧待加工晶体;陶瓷固定套:套装在夹具本体的外侧,与夹具本体可拆卸连接;该夹具可用于研磨机,用于对待加工晶体的抛光处理;该夹具可适应性夹持不同大小的待加工晶体,安装快捷,拆卸方便。可与研磨机配套适用,可摆脱手动加工,实现机械化,提高生产效率。

技术研发人员:张勤建,王世武,薛学刚,宋倩倩

受保护的技术使用者:青岛海泰光电技术有限公司

技术研发日:20220915

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!