一种银铸锭浇铸装置的制作方法

1.本实用新型涉及银锭铸造的技术领域,具体涉及一种银铸锭浇铸装置。

背景技术:

2.贵金属银从矿石中粗提炼之后,需要在贵金属精炼冶炼厂冶炼铸锭,便于储运。目前,银铸锭的方式主要有两种,一种是人工浇铸,另一种是机械浇铸。

3.人工浇铸:用中频炉将银粉熔化后,将熔融的银金属液通过吊具吊装至铸锭区域,把熔融的银金属液去氧后用一套简易的银铸锭模具进行浇铸,浇铸的过程采用人工控制每一块模具内的银金属量,待冷却凝固后手动松开模具,再用夹钳取出银锭,送往酸洗区域进行酸洗。这种浇铸方式存在以下几个缺陷:1、简易的银铸锭模具,因操作人员操作习惯的不同,在夹紧各块模具时,模具的张紧力不一致,导致有些操作人员夹持模具夹持得较松,铸锭时熔融银金属液会从模具边缘缝隙溢出,形成飞边,造成浇铸不合格;另有些操作人员夹持模具夹持得较紧,铸锭时由于熔融银金属液温度较高,长时间在高温且受力较紧的状态下使用,易造成模具变形,缩短模具的使用寿命。2、该种浇铸方式在脱模时需手动松开模具后,用夹钳夹持银锭,且时刻使钳子保持夹持状态,不然银锭就会掉落,银锭掉落后,需要再重新夹持银锭,使处理时间变长,降低了效率也造成了人工劳动强度大。3、由于浇铸过程银都处于熔融金属液,温度在800℃左右,凝固冷却后,银锭的温度也在600℃左右,作业人员手持夹钳夹取银锭过程中存在一定的安全隐患。

4.机械浇铸:采用遥控器或操作盘(台)上的按钮等方式中完成熔融银金属液去氧、熔融态银液倒液至浇铸坩埚,再由浇铸坩埚通过导轨依次采用传感器将熔融银金属液浇铸至立模模腔内。这种浇铸方式存在以下几个缺陷:1、浇铸设备控制的子零件设备较多,整体设备占地面积大,浇铸过程采用多个传感器控制,电气线路部分较为复杂和精密,稍有不慎便浇铸处不合格银锭;2、设备投资较大,不适合小精炼冶炼厂使用。

技术实现要素:

5.为了解决上述技术问题,本实用新型提出一种介于手工浇铸和机械自动浇铸之间的银铸锭浇铸装置,能够实现贵金属银铸锭的快速浇铸和脱模操作。

6.具体技术方案为:一种银铸锭浇铸装置,包括止推板、机座和一对主梁,止推板和机座通过支腿支撑设置,一对主梁对称设置在止推板和机座的两侧,机座上设置有液压油缸,液压油缸前端设置有压紧板;液压油缸通过输油管与液压站连接;还包括银铸锭模具,所述银铸锭模具由若干个上端开口的凹槽板组成,凹槽板两侧壁对称设置有连接体,主梁内侧设置有滑槽,滑槽上滑动设置有若干个滑块,连接体与滑块连接;相邻凹槽板侧壁通过链条连接,首个凹槽板和最后一个凹槽板分别与止推板和压紧板通过链条连接。

7.进一步,凹槽板下端侧壁中部设置有凹槽,使得脱模后的银铸锭呈“凸”字型,便于后期银锭的电解精炼。

8.进一步,凹槽板下端活动设置有可移动接槽,可移动接槽为底部设置有滚轮的矩

形槽。

9.进一步,连接体端头设置有连接板,连接板上设置有孔,对应的滑槽内的滑块上设置有螺纹孔,通过螺钉将连接体与滑槽内的滑块连接,这样便于凹槽板的安装和拆卸。

10.本实用新型提出一种介于手工浇铸和机械自动浇铸之间的银铸锭浇铸装置,能够决银铸锭过程中,传统手工浇铸因操作人员操作习惯的不同,造成浇铸质量和模具使用寿命不同,以及劳动强度大,工作效率低,安全隐患大等缺陷;和机械自动浇铸投资大、占地面大、设备维护投入高等问题。对中小型贵金属精炼冶炼厂银铸锭浇铸效率提升、成本节约等方面有着很好的促进作用,具有很好的推广价值。

附图说明

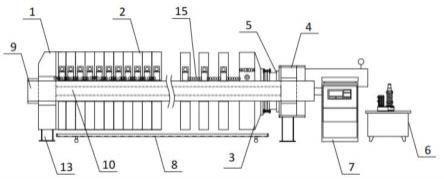

11.图1为本实用新型的示意图;

12.图2为凹槽板的示意图;

13.其中,1止推板;2凹槽板;3压紧板;4机座;5液压油缸;6液压站;7电控柜;8可移动接槽;9主梁;10滑槽;11连接体;12凹槽;13支腿;14连接板;15链条。

具体实施方式

14.如图1和2所示的一种银铸锭浇铸装置,包括止推板1、机座4和一对主梁9,止推板1和机座4通过支腿13支撑设置,一对主梁9对称设置在止推板1和机座4的两侧,机座4上设置有液压油缸5,液压油缸5前端设置有压紧板3;液压油缸5通过输油管与液压站6连接;还包括银铸锭模具,所述银铸锭模具由若干个上端开口的凹槽板2组成,凹槽板2两侧壁对称设置有连接体11,主梁9内侧设置有滑槽10,滑槽10上滑动设置有若干个滑块,连接体11与滑块连接;相邻凹槽板2侧壁通过链条15连接,首个凹槽板和最后一个凹槽板分别与止推板1和压紧板3通过链条15连接。

15.进一步,如图2所示,凹槽板2下端侧壁中部设置有凹槽12,使得脱模后的银铸锭呈“凸”字型,便于后期银锭的电解精炼。

16.进一步,如图1所示,凹槽板2下端活动设置有可移动接槽8,可移动接槽为底部设置有滚轮的矩形槽。

17.进一步,如图2所示,连接体11端头设置有连接板14,连接板14上设置有孔,对应的滑槽10内的滑块上设置有螺纹孔,通过螺钉将连接体11与滑槽10内的滑块连接,这样便于凹槽板的安装和拆卸。

18.工作原理:(1)银锭浇铸之前,启动银铸锭浇铸压紧按钮,在液压油缸5作用下压紧板3推动模具形成具有浇铸膜腔的银铸锭模具,压紧压力达到设定值时自动停止压紧板3(设定值为银铸锭模具张紧度经调试后的最优压力值);(2)熔融银金属液在坩埚内完成去氧操作后,通过行车吊运至银铸锭浇铸上方,然后由作业人员倾倒对每一个模腔内倾倒注入银金属液;(3)待坩埚内银金属液浇铸完成后,充分让模具内银溶液凝固冷却,冷却凝固完成后,启动松动按钮,压紧板3往回收缩,每块凹槽板2在链条15的作用下缓缓松开,浇铸好的银锭逐一脱落掉至下方的可移动接槽8内(一般银锭会自行脱落,偶尔会有粘黏难以脱落的情况,此时用金属棒敲击凹槽板2或者其他片状物撬一下凹槽板2内的银锭,以实现银锭与凹槽板2脱离),待全部银锭脱落完后,推动可移动接槽8至下一步工序区域,重复操作

该过程,便完成整批银锭浇铸与脱模的全过程。

19.本银铸锭浇铸配置有凹槽板20块,每块凹槽板呈“凸”字型,便于后期银锭的电解精炼(可直接作为银电解精炼的阳极母板使用);且每块模具浇铸出的银锭重量为10kg左右,与中频炉熔炼200#坩埚匹配(200#坩埚能装约200kg左右的银金属液),即一200#坩锅盛转的银熔融金属液,能一次性完成浇铸,避免人工浇铸出现的一次浇铸不完,重复进行加热熔化的能耗浪费。

技术特征:

1.一种银铸锭浇铸装置,包括止推板(1)、机座(4)和一对主梁(9),止推板(1)和机座(4)通过支腿(13)支撑设置,一对主梁(9)对称设置在止推板(1)和机座(4)的两侧,机座(4)上设置有液压油缸(5),液压油缸(5)前端设置有压紧板(3);液压油缸(5)通过输油管与液压站(6)连接;其特征在于,还包括银铸锭模具,所述银铸锭模具由若干个上端开口的凹槽板(2)组成,凹槽板(2)两侧壁对称设置有连接体(11),主梁(9)内侧设置有滑槽(10),滑槽(10)上滑动设置有若干个滑块,连接体(11)与滑块连接;相邻凹槽板(2)侧壁通过链条(15)连接,首个凹槽板和最后一个凹槽板分别与止推板(1)和压紧板(3)通过链条(15)连接。2.如权利要求1所述的一种银铸锭浇铸装置,其特征在于,凹槽板(2)下端侧壁中部设置有凹槽(12)。3.如权利要求2所述的一种银铸锭浇铸装置,其特征在于,凹槽板(2)下端活动设置有可移动接槽(8),可移动接槽为底部设置有滚轮的矩形槽。4.如权利要求1所述的一种银铸锭浇铸装置,其特征在于,连接体(11)端头设置有连接板(14),连接板(14)上设置有孔,对应的滑槽(10)内的滑块上设置有螺纹孔,通过螺钉将连接体(11)与滑槽(10)内的滑块连接。

技术总结

本实用新型涉及一种银铸锭浇铸装置,包括止推板、机座和一对主梁,止推板和机座通过支腿支撑设置,一对主梁对称设置在止推板和机座的两侧,机座上设置有液压油缸,液压油缸前端设置有压紧板;液压油缸通过输油管与液压站连接;还包括银铸锭模具,所述银铸锭模具由若干个上端开口的凹槽板组成,凹槽板两侧壁对称设置有连接体,主梁内侧设置有滑槽,滑槽上滑动设置有若干个滑块,连接体与滑块连接;相邻凹槽板侧壁通过链条连接,首个凹槽板和最后一个凹槽板分别与止推板和压紧板通过链条连接。本实用新型提出一种介于手工浇铸和机械自动浇铸之间的银铸锭浇铸装置,能够实现贵金属银铸锭的快速浇铸和脱模操作。锭的快速浇铸和脱模操作。锭的快速浇铸和脱模操作。

技术研发人员:乔天强 梁源贵 李洪松 朱坤 尚朝表 刘海强 蒋照宽

受保护的技术使用者:鹤庆北衙矿业有限公司

技术研发日:2022.09.26

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1