一种变速器壳体的压铸模具的制作方法

本技术涉及压铸模具,尤其涉及一种变速器壳体的压铸模具。

背景技术:

1、模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,但是在进行压铸后都是要人工手动脱模,从而降低了生产效率。

2、目前,现有技术(cn 214814680 u)公开了一种变速器壳体生产用压铸模具,包括主箱体;主箱体的顶部设置有上模具,上模具上设置有浇筑口,主箱体的内部设置有下模具,下模具的两端均设置有安装轴,主箱体的两侧均开设有供安装轴活动的活动孔,安装轴上设置有振动电机和齿轮,齿轮下方的主箱体外壁上设置有支撑板,支撑板上设置有能与齿轮啮合的齿杆,支撑板上设置有用于驱动齿杆滑动的电动推杆,下模具的下方设置有减震机构,减震机构包括缓冲板、升降板、活动杆、减震弹簧和第二限位板,缓冲板上设置有两个连接杆,两连接杆的端部均设置有滚珠轴承,且滚珠轴承套设在对应一侧的安装轴上,升降板上设置升降机构。本实用新型实用性强,能够帮助下模具中成型的壳体快速脱模,快速且高效。

3、采用上述方式,当对变速器壳体进行压铸时,上模具和下模具接触时可能受外力影响导致上模具和下模具发生位移,从而导致加工的变速器壳体不符合生产标准,进而降低了变速器壳体生产质量。

技术实现思路

1、本实用新型的目的在于提供一种变速器壳体的压铸模具,旨在解决现有的压铸机构在对变速器壳体进行压铸时模具发生位移导致变速器壳体不符合生产标准的问题。

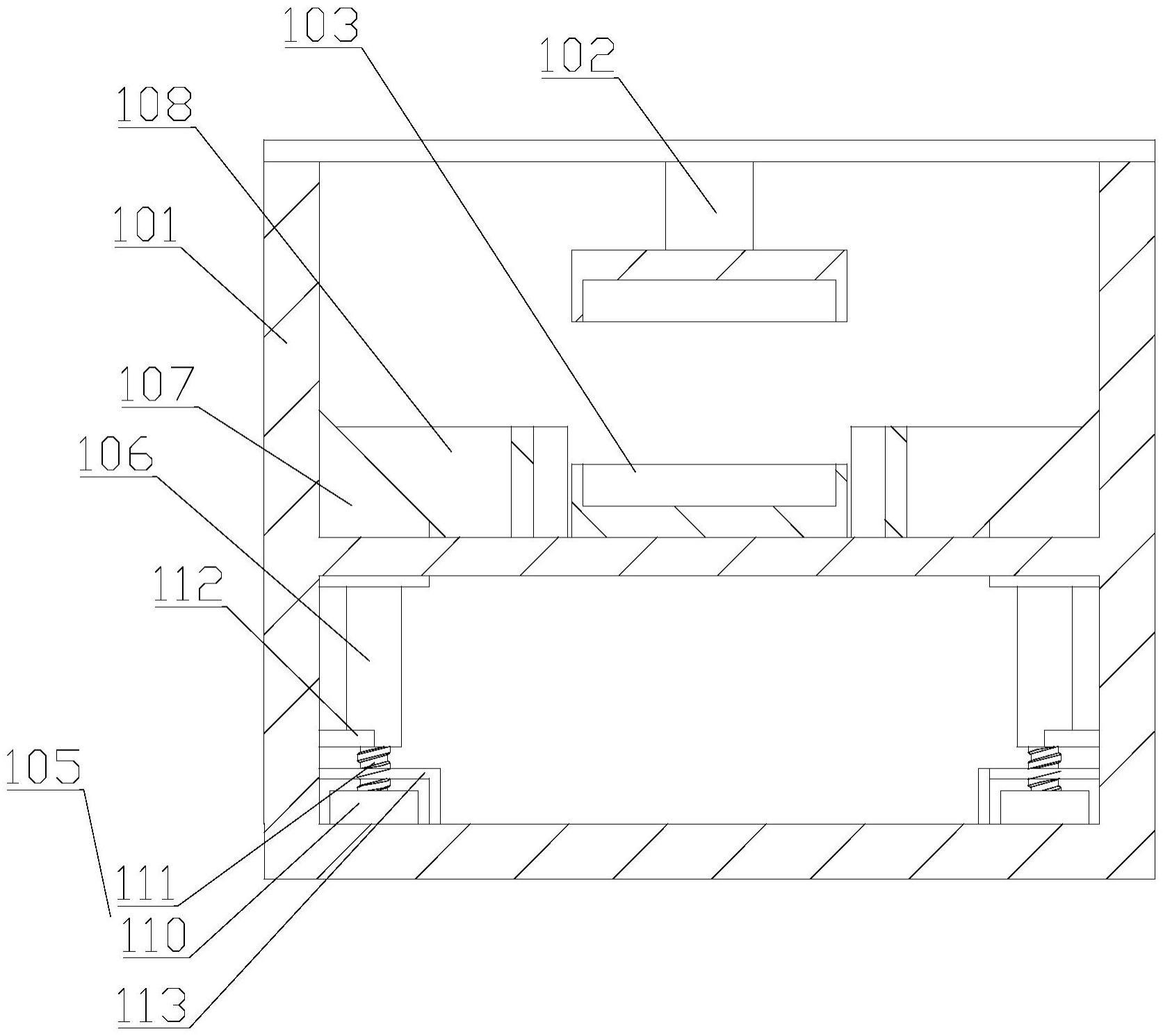

2、为实现上述目的,本实用新型提供了一种变速器壳体的压铸模具,包括底座、上模具、下模具和两个固定机构,所述固定机构包括驱动组件、套筒、第一契合块、第二契合块和夹板;

3、所述上模具设置于所述底座的一侧,所述下模具设置于所述底座远离所述上模具的一侧,所述驱动组件设置于所述底座内,两个所述套筒分别设置于所述驱动组件的一侧,所述第一契合块与所述套筒固定连接,并与所述底座滑动连接,所述第二契合块与所述第一契合块滑动连接,并与所述底座滑动连接,所述夹板与所述第二契合块固定连接,并与所述底座滑动连接。

4、其中,所述驱动组件包括电机和螺杆,所述电机与所述底座固定连接,并位于所述底座内,所述螺杆与所述电机输出端固定连接,并与所述套筒螺纹连接。

5、其中,所述固定机构还包括导向块,所述导向块与所述套筒固定连接,并与所述底座滑动连接。

6、其中,所述固定机构还包括支撑板,所述支撑板与所述螺杆转动连接,并与所述底座固定连接。

7、其中,所述变速器壳体的压铸模具还包括清理机构,所述清理机构设置于所述底座的一侧。

8、其中,所述清理机构包括气缸、横板、多个清理刷和两个伸缩杆,所述气缸与所述底座固定连接,并位于所述底座的一侧,所述横板与所述气缸输出端固定连接,多个所述清理刷均与所述横板固定连接,均位于所述横板的外侧壁,所述伸缩杆分别与所述横板固定连接,并分别与所述底座固定连接,均位于所述横板与所述底座之间。

9、本实用新型的一种变速器壳体的压铸模具,所述底座为所述上模具、所述下模具和两个所述固定机构提供了安装条件,通过所述上模具和所述下模具可以对变速器壳体进行压铸,在对变速器可进行压铸时,启动所述驱动组件,所述驱动组件工作驱动所述套筒向远离所述驱动组件的一侧移动,所述套筒带动所述第一契合块在所述底座上向远离所述驱动组件的一侧滑动,所述第一契合块带动所述第二契合块上的所述夹板在所述底座上向靠近所述上模具和所述下模具的一侧滑动,直至所述夹板与所述上模具和所述下模具接触,对所述上模具和所述下模具进行抵持固定,即可防止所述上模具和所述下模具对变速器壳体进行压铸时因位移导致成品不合格,从而解决了现有的压铸机构在对变速器壳体进行压铸时模具发生位移导致变速器壳体不符合生产标准的问题。

技术特征:

1.一种变速器壳体的压铸模具,包括底座、上模具和下模具,所述上模具设置于所述底座的一侧,所述下模具设置于所述底座远离所述上模具的一侧,其特征在于,

2.如权利要求1所述的一种变速器壳体的压铸模具,其特征在于,

3.如权利要求2所述的一种变速器壳体的压铸模具,其特征在于,

4.如权利要求3所述的一种变速器壳体的压铸模具,其特征在于,

5.如权利要求4所述的一种变速器壳体的压铸模具,其特征在于,

6.如权利要求5所述的一种变速器壳体的压铸模具,其特征在于,

技术总结

本技术涉及压铸模具技术领域,具体涉及一种变速器壳体的压铸模具,包括底座、上模具、下模具和两个固定机构,固定机构包括驱动组件、套筒、第一契合块、第二契合块和夹板,在对变速器可进行压铸时,驱动组件工作驱动套筒向远离驱动组件的一侧移动,套筒带动第一契合块在底座上向远离驱动组件的一侧滑动,第一契合块带动第二契合块上的夹板在底座上向靠近上模具和下模具的一侧滑动,对上模具和下模具进行抵持固定,即可防止上模具和下模具对变速器壳体进行压铸时因位移导致成品不合格,从而解决了现有的压铸机构在对变速器壳体进行压铸时模具发生位移导致变速器壳体不符合生产标准的问题。

技术研发人员:陈中华

受保护的技术使用者:重庆市明鑫机械制造有限公司

技术研发日:20220930

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!