一种金属密封圈打磨机构的制作方法

本技术涉及,具体涉及一种金属密封圈打磨机构。

背景技术:

1、密封圈材料的选择对其密封性能和使用寿命有着重要意义。材料的性能直接影响密封圈的使用性能。众所周知,在机械等行业,普遍使用密封圈实现密封,提高机械性能,现有的密封圈包括橡胶密封圈和金属密封圈。

2、对于金属密封圈而言,大多是采用模具锻压的方式直接在轧制的钢板上压出金属密封圈,这种方式生产出来的金属密封圈凹槽容易存在毛刺、毛边,目前针对金属密封圈生产过程中产生的毛刺、毛边采取的办法大多是人工砂纸打磨或是人工喷干冰处理,而人工处理存在效率低下、打磨效果不佳且增加生产成本的缺点。为此我们设计一种金属密封圈用的磨边装置。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种金属密封圈打磨机构,通过设置压紧机构和按压板,能够将金属密封圈的外边和内边固定在工作板上,避免在打磨过程中,金属密封圈发生晃动,导致打磨过程中发生意外。通过设置膨胀脚、挡块与圆孔之间互相配合,能够将按压板固定在工作板上,工人操作安装便捷,提高工作效率。通过工作板和固定角相配合,能够减少工作板的晃动,防止打磨过程中破坏工件。

3、(二)技术方案

4、为实现以上目的,本实用新型通过以下技术方案予以实现:

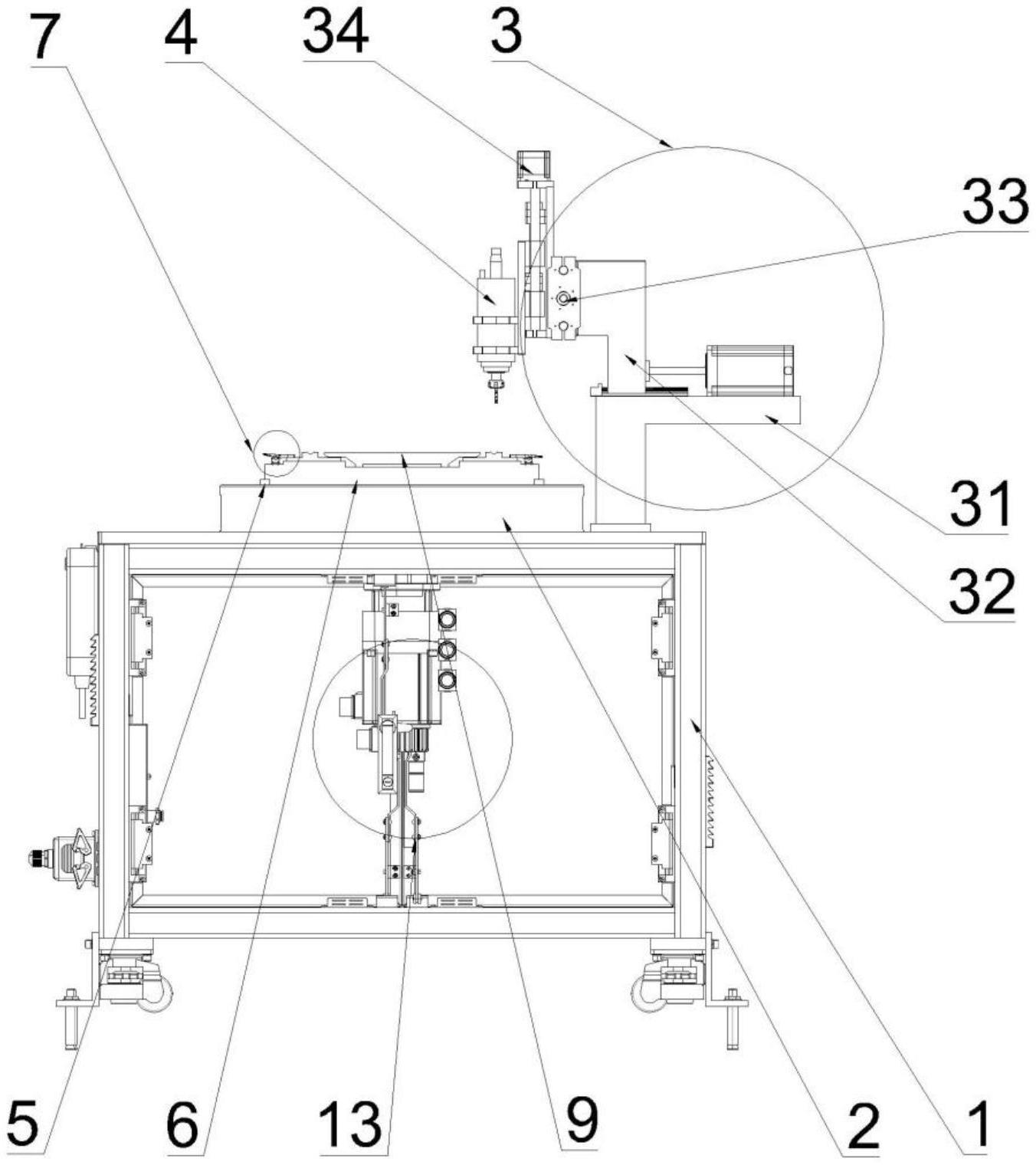

5、一种金属密封圈打磨机构,包括机架,机架的顶部设有旋转台,其特征在于:旋转台一侧的机架上设置有打磨机构,旋转台内固定有驱动单元,旋转台的四角上设有固定角,工作板上固定有多个压紧机构,压紧机构用来压紧密封圈的外边;

6、所述压紧机构包括固定在工作板上的基座,基座上靠近工件的一侧铰接有压紧块,基座上的另一侧铰接有按压手柄,压紧块与按压手柄之间铰接;

7、所述工作板的中心设有按压板,按压板用来压紧密封圈的内边,按压板的底部固定有多个圆柱,工作板上开设有与圆柱数量相等的通孔,圆柱的底部固定有多根膨胀脚,膨胀脚上固定有挡块。

8、优选的,所述驱动单元包括驱动电机,驱动电机的输出端与旋转台齿轮传动,能够让旋转台在机架上进行旋转。

9、优选的,所述打磨机构包括固定在机架上的支架,支架上滑动连接有连接架,支架上还设置有气缸,气缸的推头固定在连接架一侧,连接架靠近旋转台的一侧设置有电动丝杆架,电动丝杆架的滑块上固定有垂直气缸,垂直气缸的推头上固定有打磨机头,打磨机头面朝密封圈上的凹槽设置。

10、优选的,所述压紧机构的数量至少是四个,且以工作板的中心环设。

11、优选的,所述圆柱的数量至少是四个,且以工作板的圆心环设。

12、优选的,所述膨胀脚的数量至少是六个,且以圆柱的圆心环设。

13、(三)有益效果

14、本实用新型实施例提供了一种金属密封圈打磨机构。具备以下有益效果:

15、通过设置压紧机构和按压板,能够将金属密封圈的外边和内边固定在工作板上,避免在打磨过程中,金属密封圈发生晃动,导致打磨过程中发生意外。

16、通过设置膨胀脚、挡块与圆孔之间互相配合,能够将按压板固定在工作板上,工人操作安装便捷,提高工作效率。

17、通过工作板和固定角相配合,能够减少工作板的晃动,防止打磨过程中破坏工件。

技术特征:

1.一种金属密封圈打磨机构,包括机架(1),机架(1)的顶部设有旋转台(2),其特征在于:旋转台(2)一侧的机架(1)上设置有打磨机构(3),旋转台(2)内固定有驱动单元(13),旋转台(2)的四角上设有固定角(5),工作板(6)上固定有多个压紧机构(7),压紧机构(7)用来压紧密封圈(51)的外边(54);

2.如权利要求1所述的一种金属密封圈打磨机构,其特征在于:所述压紧机构(7)的数量至少是四个,且以工作板(6)的中心环设。

3.如权利要求1所述的一种金属密封圈打磨机构,其特征在于:所述圆柱(10)的数量至少是四个,且以工作板(6)的圆心环设。

4.如权利要求1所述的一种金属密封圈打磨机构,其特征在于:所述膨胀脚(11)的数量至少是六个,且以圆柱(10)的圆心环设。

技术总结

本技术涉及密封圈技术领域,提供了一种金属密封圈打磨机构,包括机架,机架的顶部设有旋转台,旋转台一侧的机架上设置有打磨机构,旋转台内固定有驱动单元,旋转台的四角上设有固定角,工作板上固定有多个压紧机构,压紧机构用来压紧密封圈的外边;所述压紧机构包括固定在工作板上的基座,基座上靠近工件的一侧铰接有压紧块,基座上的另一侧铰接有按压手柄,压紧块与按压手柄之间铰接;所述工作板的中心设有按压板,按压板用来压紧密封圈的内边,按压板的底部固定有多个圆柱,工作板上开设有与圆柱数量相等的通孔,圆柱的底部固定有多根膨胀脚,膨胀脚上固定有挡块。

技术研发人员:朱军

受保护的技术使用者:无锡知行密封科技有限公司

技术研发日:20221014

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!