一种卧式挤压铸造机的制作方法

本技术涉及铸造机领域,具体为一种卧式挤压铸造机。

背景技术:

1、挤压铸造机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,最初用于压铸铅字,随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,诸方面出发,压铸技术已获得极其迅速的发展。

2、目前,市场上存在的一些挤压铸造机在对金属件进行挤压铸造时,不方便将成型金属件顶出取出,同时铸造完成后的金属件表面粗糙不平整,不能将金属件切割平整再进行取件,不利于使用。

技术实现思路

1、本实用新型的目的在于提供一种卧式挤压铸造机,以解决铸造成型金属件表面不不平整,以及不方便将铸造件顶出的问题

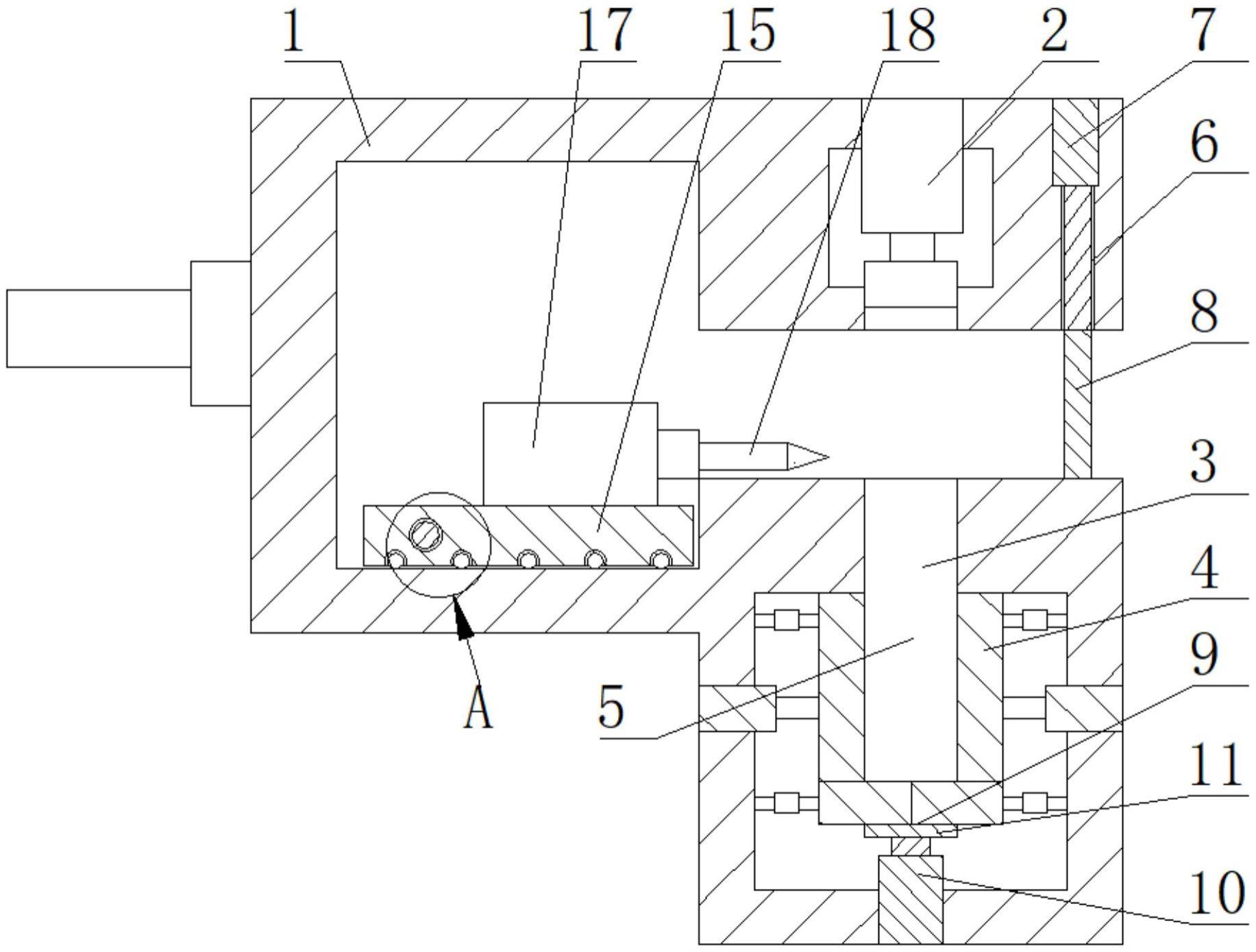

2、为实现上述目的,本实用新型提供如下技术方案:一种卧式挤压铸造机,包括铸造机本体,所述铸造机本体的内部设置有液槽,所述铸造机本体的内部下端设置有模具,所述模具的内部设置有模具槽,所述铸造机本体的右端设置有密封结构,所述密封结构包括密封气缸和密封板,所述密封气缸设置在铸造机本体的内部右上端,所述密封气缸的下端通过气缸杆连接有密封板,所述密封板的下端与铸造机本体的接触,所述铸造机本体的内部下端设置有顶出装置,所述顶出装置包括顶出气缸和顶出块,所述顶出气缸设置在模具的下端,所述顶出气缸的上端通过气缸杆连接有顶出块,所述铸造机本体设置有换位机构,所述换位机构包括电机、螺纹杆、滑动块和滚珠,所述铸造机本体的表面固定连接有电机,所述电机的前端连接有螺纹杆,所述螺纹杆的外表面通过螺纹套接有滑动板,所述滑动板的表面一端设置有第一气缸,所述第一气缸的右端通过气缸杆连接有切割刀片,所述滑动板的表面另一端设置有第二气缸,所述第二气缸的右端通过气缸杆连接有推块。

3、优选的,所述铸造机本体的内部上端设置有挤压装置,挤压装置具有将液态金属浆料挤压至模具设置有的模具槽内,从而挤压铸造形成金属件的作用。

4、优选的,所述螺纹杆的末端与铸造机本体转动连接,铸造机本体具有之后才能螺纹杆,且不妨碍螺纹杆转动的作用。

5、优选的,所述滑动板的内部底端设置有滚珠,所述滚珠与铸造机本体滑动连接,通过滚珠的设置,不仅具有支撑滑动板的作用,还具有增加滑动板移动顺滑性的作用。

6、优选的,所述切割刀片和推块均设置在液槽的左端,通过切割刀片和推块的设置,不仅具有将铸造成型的金属件上端切割整齐的作用,还具有将其推出,方便取件的作用。

7、相比于现有技术,本实用新型的优点在于:

8、1.本实用新型通过密封结构的设置,具有将铸造机本体内部设置有的液槽密封的作用,防止其一直裸露在外,与外界空气氧气接触,影响铸造金属件。

9、2.本实用新型通过顶出装置、第二气缸和推块的设置,具有将成型金属件顶出,然后推出铸造机本体,从而实现取件的目的。

10、3.本实用新型通过第一气缸和切割刀片的设置,具有将成型金属件顶部不平整部位切割平整的作用。

技术特征:

1.一种卧式挤压铸造机,包括铸造机本体(1),其特征在于:所述铸造机本体(1)的内部设置有液槽(3),所述铸造机本体(1)的内部下端设置有模具(4),所述模具(4)的内部设置有模具槽(5),所述铸造机本体(1)的右端设置有密封结构(6),所述密封结构(6)包括密封气缸(7)和密封板(8),所述密封气缸(7)设置在铸造机本体(1)的内部右上端,所述密封气缸(7)的下端通过气缸杆连接有密封板(8),所述密封板(8)的下端与铸造机本体(1)的接触,所述铸造机本体(1)的内部下端设置有顶出装置(9),所述顶出装置(9)包括顶出气缸(10)和顶出块(11),所述顶出气缸(10)设置在模具(4)的下端,所述顶出气缸(10)的上端通过气缸杆连接有顶出块(11),所述铸造机本体(1)设置有换位机构(12),所述换位机构(12)包括电机(13)、螺纹杆(14)、滑动板(15)和滚珠(16),所述铸造机本体(1)的表面固定连接有电机(13),所述电机(13)的前端连接有螺纹杆(14),所述螺纹杆(14)的外表面通过螺纹套接有滑动板(15),所述滑动板(15)的表面一端设置有第一气缸(17),所述第一气缸(17)的右端通过气缸杆连接有切割刀片(18),所述滑动板(15)的表面另一端设置有第二气缸(19),所述第二气缸(19)的右端通过气缸杆连接有推块(20)。

2.根据权利要求1所述的一种卧式挤压铸造机,其特征在于:所述铸造机本体(1)的内部上端设置有挤压装置(2)。

3.根据权利要求1所述的一种卧式挤压铸造机,其特征在于:所述螺纹杆(14)的末端与铸造机本体(1)转动连接。

4.根据权利要求1所述的一种卧式挤压铸造机,其特征在于:所述滑动板(15)的内部底端设置有滚珠(16),所述滚珠(16)与铸造机本体(1)滑动连接。

5.根据权利要求1所述的一种卧式挤压铸造机,其特征在于:所述切割刀片(18)和推块(20)均设置在液槽(3)的左端。

技术总结

本技术公开了一种卧式挤压铸造机,包括铸造机本体,铸造机本体的内部设置有液槽,铸造机本体的内部下端设置有模具,模具的内部设置有模具槽,铸造机本体的右端设置有密封结构,密封结构包括密封气缸和密封板,密封气缸设置在铸造机本体的内部右上端,密封气缸的下端通过气缸杆连接有密封板,密封板的下端与铸造机本体的接触,铸造机本体的内部下端设置有顶出装置,该卧式挤压铸造机设置有顶出块和推块,可以将顶出液槽的成型金属件向右推动滑落铸造机本体,从而实现自动取件的目的,同时该铸造机本体设置有切割刀片,可以将成型金属件上端切割平整,操作方便,且自动化程序高,利于使用。

技术研发人员:梁应高,叶伟雄

受保护的技术使用者:东莞捷劲机械设备有限公司

技术研发日:20221014

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!