一种铸件模具的排气装置的制作方法

本技术涉及铸件模具,尤其涉及一种铸件模具的排气装置。

背景技术:

1、铸件模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固,在浇注完成后,需要对空腔内进行排气。

2、专利公开号为cn212495200u的实用新型专利中,其通过在上模顶部开设孔,通过动力装置带动抽气管位移到孔内,通过真空泵对空腔内的气体进行排放,有效解决了排气的问题,但也存在排气效率低,排气时容易产生晃动的问题。

3、因此,有必要提供一种铸件模具的排气装置解决上述技术问题。

技术实现思路

1、本实用新型解决的技术问题是现有装置存在排气效率低,排气时容易产生晃动的问题。

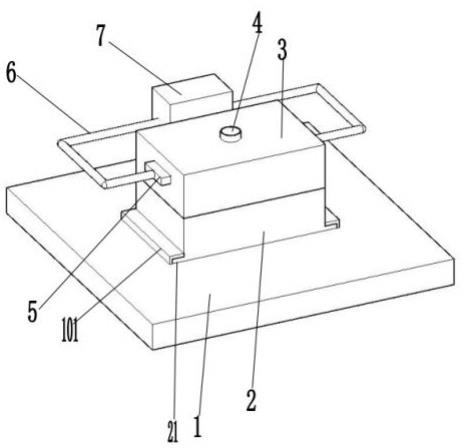

2、为解决上述技术问题,本实用新型提供的一种铸件模具的排气装置,包括:底座;

3、所述底座的顶面设有限位板,所述限位板呈l形状,所述底座的顶部设有下模具,所述下模具通过两侧的滑板插入至限位板内形成固定,所述下模具的上方设有与之匹配的上模具,所述上模具的顶面设有注液孔,所述上模具的两侧设有与之连通的抽气口,所述抽气口分别与抽气头插入式连接,所述抽气头的另一端与软管连通,所述软管的另一端与真空泵连接,通过真空泵与抽气头将上模具内的气体抽离。

4、在一个实施例中,所述抽气头的外侧面为磁铁。

5、在一个实施例中,所述抽气口与抽气头接触的面为钢性材质。

6、在一个实施例中,所述下模具的两侧顶面均设有定位杆。

7、在一个实施例中,所述上模具的两侧底面均开有定位孔,所述定位孔与定位杆匹配,所述定位孔的上部与抽气口处于同一水平面

8、在一个实施例中,所述抽气口与上模具内部之间设有气流通道,所述气流通道整体为l形状,其短边部位于上模具内腔的侧顶面,长边部与抽气口连通,所述气流通道位于定位孔的上方开有矩形槽,所述矩形槽内设有弹簧板。

9、在一个实施例中,所述定位杆的长度大于定位孔与气流通道内高之和。

10、与相关技术相比较,本实用新型提供的一种铸件模具的排气装置有如下有益效果:

11、(1)、本实用新型通过注液孔将液体注入到上模具、下模具的空腔内,真空泵启动带动抽气头从气流通道内将气体抽离,边倒边抽离的方式有助于气体的散发,进而使排气效率提升。

12、(2)、本实用新型通过将下模具插入至限位板内形成固定,防止在排气时产生晃动,通过将上模具放入下模具上,使定位杆插入至定位孔内形成限位,防止抽气时产生晃动造成影响。

13、(3)、本实用新型在上模具与下模具连接时,通过定位杆将弹簧板顶开,使气流通道开放,防止在不使用时,气流通道内集聚灰尘。

技术特征:

1.一种铸件模具的排气装置,其特征在于:包括:底座(1);

2.根据权利要求1所述的一种铸件模具的排气装置,其特征在于,所述抽气头(5)的外侧面为磁铁。

3.根据权利要求1所述的一种铸件模具的排气装置,其特征在于,所述抽气口(31)与抽气头(5)接触的面为钢性材质。

4.根据权利要求1所述的一种铸件模具的排气装置,其特征在于,所述下模具(2)的两侧顶面均设有定位杆(22)。

5.根据权利要求1所述的一种铸件模具的排气装置,其特征在于,所述上模具(3)的两侧底面均开有定位孔(34),所述定位孔(34)与定位杆(22)匹配,所述定位孔(34)的上部与抽气口(31)处于同一水平面。

6.根据权利要求1所述的一种铸件模具的排气装置,其特征在于,所述抽气口(31)与上模具(3)内部之间设有气流通道(32),所述气流通道(32)整体为l形状,其短边部位于上模具(3)内腔的侧顶面,长边部与抽气口(31)连通,所述气流通道(32)位于定位孔(34)的上方开有矩形槽(35),所述矩形槽(35)内设有弹簧板(33)。

7.根据权利要求4所述的一种铸件模具的排气装置,其特征在于,所述定位杆(22)的长度大于定位孔(34)与气流通道(32)内高之和。

技术总结

本技术提供一种铸件模具的排气装置,包括:底座,底座的顶面设有限位板,所述限位板呈L形状,所述底座的顶部设有下模具,所述下模具通过两侧的滑板插入至限位板内形成固定,所述下模具的上方设有与之匹配的上模具,所述上模具的顶面设有注液孔,所述上模具的两侧设有与之连通的抽气口,所述抽气口分别与抽气头插入式连接,本技术解决的技术问题是现有装置存在排气效率低,排气时容易产生晃动的问题。

技术研发人员:张建军

受保护的技术使用者:南通钢安机械制造有限公司

技术研发日:20221026

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!