用于转炉出钢的无金属配重低密度挡渣锥的制作方法

1.本实用新型涉及转炉技术领域,尤其涉及一种用于转炉出钢的无金属配重低密度挡渣锥。

背景技术:

2.转炉出钢挡渣方法主要有挡渣球挡渣法、挡渣锥挡渣法和滑板挡渣法等,大中型转炉主要使用挡渣锥或滑板挡渣法。滑板挡渣法成功率高达98%以上,但成本高,设备系统复杂,维护难度大;挡渣锥挡渣法成功率在90%以上,且成本相对较低,设备系统简单。挡渣锥可以缓解出钢口上方涡流效应,减少出钢中后期的卷渣下渣,目前,挡渣锥挡渣法在国内大中型转炉中占据主导地位。

3.钢液密度为6.8~7.0g/cm3,液态熔渣密度约3.0g/cm3,为使挡渣锥悬浮于钢液和熔渣之间,当前挡渣锥生产制造的理念是要求挡渣锥锥头的体积密度比钢水小且比熔渣大,一般控制其体积密度≮3.8g/cm3。常规耐火材料无法达到如此高的密度,为保证其体积密度满足要求,一种方法是在挡渣锥锥头耐火材料内芯安置金属配重块,即为集中型挡渣锥,另一种方法是在挡渣锥锥头耐火材料中掺入铁粒子配重,即为分散型挡渣锥。集中型挡渣锥生产成本相对较高,制作工艺复杂;分散型挡渣锥生产成本相对较低,但其含有高达约20%的铁粒子,挡渣锥投入出钢口后仍需要在高温钢、渣熔液中浸泡1~2min,挡渣锥锥头容易发生熔蚀,或者导向杆和挡渣锥锥头分离,挡渣锥锥头(上大下小、上重下轻)失去稳定性或随钢渣涌浪漂移至偏离出钢口位置,导致末期挡渣效果不理想或失效,从而造成大量下渣,影响钢水质量和合金收得率。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种用于转炉出钢的无金属配重低密度挡渣锥,本挡渣锥克服传统挡渣锥锥头的缺陷,具有成本低、生产工艺简单、锥头和导向杆不易脱落、使用性能稳定等优点,降低熔损机率,满足转炉出钢挡渣的要求。

5.为解决上述技术问题,本实用新型用于转炉出钢的无金属配重低密度挡渣锥包括挡渣锥头和导向杆,所述挡渣锥头呈上大下小的倒锥台形状,挡渣锥头侧面为弧形面,弧形面间隔均布若干上下均不贯通的导流槽,挡渣锥头中心设有通孔、底部设有与通孔同轴的锥形联接孔;所述导向杆包括芯轴、耐火材料包覆层和防脱落卡片,所述耐火材料包覆层包覆于所述芯轴中段和后段,所述芯轴前段裸露,所述防脱落卡片焊接于所述芯轴前段,所述耐火材料包覆层端部为与所述锥形联接孔匹配的锥形头,所述芯轴前段穿入所述挡渣锥头中心通孔,且所述锥形头嵌入所述锥形联接孔、防脱落卡片位于所述挡渣锥头中部。

6.进一步,所述挡渣锥头由纯耐火材料机压或浇筑制成,体积密度为2.6~3.0g/cm3。

7.进一步,所述芯轴是螺纹钢筋,并且芯轴的外径与挡渣锥头中心通孔内径一致。

8.进一步,所述导流槽是三条,并且导流槽深度及宽度根据出钢时间设定。

9.进一步,所述防脱落卡片为圆盘,并且圆盘沿径向间隔设有若干凹口。

10.由于本实用新型用于转炉出钢的无金属配重低密度挡渣锥采用了上述技术方案,即本挡渣锥包括挡渣锥头和导向杆,挡渣锥头呈上大下小的倒锥台形状,且侧面为弧形面,弧形面间隔均布若干上下均不贯通的导流槽,挡渣锥头中心设有通孔、底部设有与通孔同轴的锥形联接孔;导向杆包括芯轴、耐火材料包覆层和防脱落卡片,耐火材料包覆层包覆于芯轴中段和后段,芯轴前段裸露,防脱落卡片焊接于芯轴前段,耐火材料包覆层端部为与锥形联接孔匹配的锥形头,芯轴前段穿入挡渣锥头中心通孔,且锥形头嵌入锥形联接孔、防脱落卡片位于挡渣锥头中部。本挡渣锥克服传统挡渣锥锥头的缺陷,具有成本低、生产工艺简单、锥头和导向杆不易脱落、使用性能稳定等优点,降低熔损机率,满足转炉出钢挡渣的要求。

附图说明

11.下面结合附图和实施方式对本实用新型作进一步的详细说明:

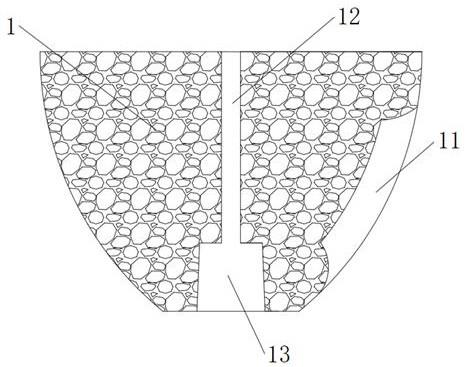

12.图1为本实用新型用于转炉出钢的无金属配重低密度挡渣锥结构示意图;

13.图2为本挡渣锥中挡渣锥头示意图;

14.图3为本挡渣锥中导向杆示意图;

15.图4为本挡渣锥中防脱落卡片示意图。

具体实施方式

16.实施例如图1、图2和图3所示,本实用新型用于转炉出钢的无金属配重低密度挡渣锥包括挡渣锥头1和导向杆2,所述挡渣锥头1呈上大下小的倒锥台形状,挡渣锥头1侧面为弧形面,弧形面间隔均布若干上下均不贯通的导流槽11,挡渣锥头1中心设有通孔12、底部设有与通孔12同轴的锥形联接孔13;所述导向杆2包括芯轴21、耐火材料包覆层22和防脱落卡片23,所述耐火材料包覆层22包覆于所述芯轴21中段和后段,所述芯轴21前段裸露,所述防脱落卡片23焊接于所述芯轴21前段,所述耐火材料包覆层22端部为与所述锥形联接孔13匹配的锥形头24,所述芯轴21前段穿入所述挡渣锥头1中心通孔12,且所述锥形头24嵌入所述锥形联接孔13、防脱落卡片23位于所述挡渣锥头1中部。

17.优选的,所述挡渣锥头1由纯耐火材料机压或浇筑制成,体积密度为2.6~3.0g/cm3。

18.优选的,所述芯轴21是螺纹钢筋,并且芯轴21的外径与挡渣锥头1中心通孔12内径一致。

19.优选的,所述导流槽11是三条,并且导流槽11深度及宽度根据出钢时间设定。

20.优选的,所述防脱落卡片23为圆盘,并且圆盘沿径向间隔设有若干凹口25。

21.本挡渣锥中锥形联接孔的锥度可加强挡渣锥头与导向杆的联接紧密程度,提高挡渣锥头与导向杆之间的联结强度,同时防止钢、渣熔液渗入从而熔化导向杆芯轴,有效避免挡渣锥头与导向杆脱离;导流槽在挡渣锥头侧面上下均不贯通,在出钢末期控净钢水的过程中,可以减少熔渣的流入,同时使得挡渣锥头底部的耐火材料厚度无减薄,挡渣锥头与导向杆耐火材料包覆层之间的联结强度得到保障。防脱落卡片焊接于芯轴前段,导向杆与挡渣锥头装配后,防脱落卡片位于挡渣锥头,既起到加强导向杆与挡渣锥头联接的作用,又不

易受到渗入钢、渣熔液的熔损,以及不易受到高温作用而降低强度,确保防脱落卡片的效用。

22.本挡渣锥应用于某大型钢铁公司炼钢厂180吨转炉进行出钢挡渣作业,当摇炉角度达到93

°

时,通过挡渣车将本挡渣锥精准投入出钢孔内,挡渣成功率高达95%以上。

技术特征:

1.一种用于转炉出钢的无金属配重低密度挡渣锥,包括挡渣锥头和导向杆,其特征在于:所述挡渣锥头呈上大下小的倒锥台形状,挡渣锥头侧面为弧形面,弧形面间隔均布若干上下均不贯通的导流槽,挡渣锥头中心设有通孔、底部设有与通孔同轴的锥形联接孔;所述导向杆包括芯轴、耐火材料包覆层和防脱落卡片,所述耐火材料包覆层包覆于所述芯轴中段和后段,所述芯轴前段裸露,所述防脱落卡片焊接于所述芯轴前段,所述耐火材料包覆层端部为与所述锥形联接孔匹配的锥形头,所述芯轴前段穿入所述挡渣锥头中心通孔,且所述锥形头嵌入所述锥形联接孔、防脱落卡片位于所述挡渣锥头中部。2.根据权利要求1所述的用于转炉出钢的无金属配重低密度挡渣锥,其特征在于:所述挡渣锥头由纯耐火材料机压或浇筑制成,体积密度为2.6~3.0g/cm3。3.根据权利要求1所述的用于转炉出钢的无金属配重低密度挡渣锥,其特征在于:所述芯轴是螺纹钢筋,并且芯轴的外径与挡渣锥头中心通孔内径一致。4.根据权利要求1所述的用于转炉出钢的无金属配重低密度挡渣锥,其特征在于:所述导流槽是三条,并且导流槽深度及宽度根据出钢时间设定。5.根据权利要求1所述的用于转炉出钢的无金属配重低密度挡渣锥,其特征在于:所述防脱落卡片为圆盘,并且圆盘沿径向间隔设有若干凹口。

技术总结

本实用新型公开了一种用于转炉出钢的无金属配重低密度挡渣锥,本挡渣锥包括挡渣锥头和导向杆,挡渣锥头呈上大下小的倒锥台形状,且侧面为弧形面,弧形面间隔均布若干上下均不贯通的导流槽,挡渣锥头中心设有通孔、底部设有与通孔同轴的锥形联接孔;导向杆包括芯轴、耐火材料包覆层和防脱落卡片,耐火材料包覆层包覆于芯轴中段和后段,芯轴前段裸露,防脱落卡片焊接于芯轴前段,耐火材料包覆层端部为与锥形联接孔匹配的锥形头,芯轴前段穿入挡渣锥头中心通孔,且锥形头嵌入锥形联接孔、防脱落卡片位于挡渣锥头中部。本挡渣锥具有成本低、生产工艺简单、锥头和导向杆不易脱落、使用性能稳定等优点,降低熔损机率,满足转炉出钢挡渣的要求。渣的要求。渣的要求。

技术研发人员:窦恒 何晓俊 石锦雄 逯久昌

受保护的技术使用者:宝武装备智能科技有限公司

技术研发日:2022.10.26

技术公布日:2023/2/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1