一种MCCR薄板坯用浸入式水口的制作方法

本技术涉及多模式全连续铸轧生产线(mccr)薄板坯连铸,具体地说是一种能在高通钢量、高拉速的浇钢过程中保证薄板坯结晶器内钢水液面稳定的mccr薄板坯用浸入式水口。

背景技术:

1、薄板坯连铸连轧技术是钢铁工业典型的高效、节能、环保短流程技术,薄板坯连铸连轧是世界钢铁20世纪80年代末开发成功的重点创新技术。目前全世界约有100多条薄板坯连铸连轧产线,我国约占三分之一,预计3-5年内我国将增加10-15流。

2、薄板坯连铸连轧技术发展至今,形成了各有特色的多样化生产工艺,如csp、isp、ftsr/qsp、cem、esp等,从生产模式上,主要可分为间歇性轧制(单坯轧制、半无头轧制)和无头轧制两种。以上薄板坯连铸连轧生产线,存在一定的缺陷,例表面质量、机械性能、品种结构、规格灵活性等不及常规产品,粗轧前无除鳞、边角温度低、横向温度不均、精轧换辊须连铸停浇、影响成才率等。

3、为此,多模式全连续铸轧生产线(mccr)问世,其融合现有csp、esp产线的布局优势,采用全新布局形成,其工艺特点:更能适应薄规格高强钢生产、可生产品种规格覆盖范围广、产品表面质量好、各向性能均匀温度。其设计能力210万吨钢/年,全长288.85米,布局紧凑,单坯、半无头、无头三种生产模式,生产方式灵活,其中无头占比72%,无头/半无头带卷厚度0.8mm,带卷宽度900-1600mm,浇钢拉速达6.5m/min。

4、现有的薄板坯用浸入式水口如图1、图2所示,他们都能够将钢水分成多个流股分流进入结晶器,但在实际使用中,他们在热力、速度等方面的均匀性都不够理想,难以充分发挥多模式全连续铸轧生产线(mccr)的工艺性能,使得结晶器液面在高通钢量、高拉速的工艺要求下不够稳定,因此需要研发一种能够满足多模式全连续铸轧生产线(mccr)的高通钢量、高拉速工艺技术要求的mccr薄板坯用浸入式水口。

技术实现思路

1、本实用新型的目的是针对现有技术存在的问题,提供一种能在高通钢量、高拉速的浇钢过程中保证薄板坯结晶器内钢水液面稳定的mccr薄板坯用浸入式水口。

2、本实用新型的目的是通过以下技术方案解决的:

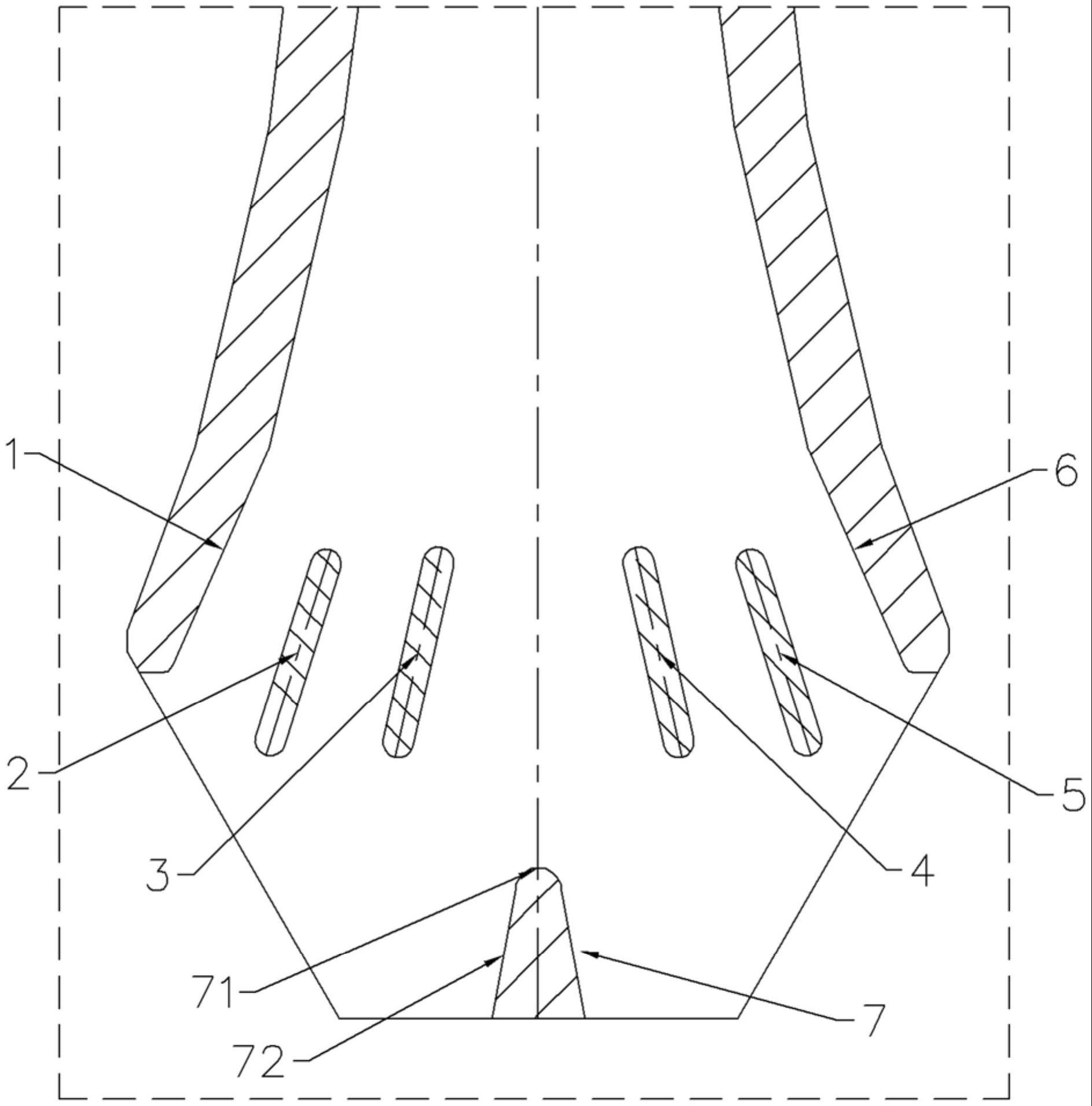

3、一种mccr薄板坯用浸入式水口,包括位于水口下部的窄面边壁,其特征在于:在窄面边壁之间设有成对设置、结构相同的外导流板和内导流板、一个中心导流块,将钢水分成至少六个独立流道;成对的窄面边壁、外导流板、内导流板皆呈八字形的喇叭口设计,位于中心导流块同一侧的内导流板、外导流板、窄面边壁的倾斜角度依次等值增加2°~6°,且内导流板的倾斜角度为11°~15°。

4、所述外导流板的倾斜角度为15°~19°、窄面边壁的倾斜角度为19°~23°。

5、位于中心导流块同一侧的内导流板、外导流板、窄面边壁的倾斜角度依次等值增加4°~5°,且内导流板的倾斜角度为13°~15°、外导流板的倾斜角度为17°~19°、窄面边壁的倾斜角度为21°~23°。

6、所述的中心导流块位于内导流板之间下部的水口内底面上,所述中心导流块的高度为55mm~63mm,且中心导流块的上沿与内导流板的下沿之间的间距为40mm~55mm。

7、所述中心导流块的截面呈顶部为导流半圆顶、两侧具备导流斜面的结构,所述导流半圆顶的半径为6mm~9mm、所述导流斜面的倾斜角度为8°~9°。

8、所述窄面边壁的下沿与中心导流块的底面之间的高度差为130mm~155mm。

9、所述的外导流板和内导流板的截面为中间部分为平板、两端为半圆顶的结构,所述外导流板和内导流板的整体高度为75mm~82mm,所述外导流板和内导流板的半圆顶的半径为中心导流块的导流半圆顶的半径的2/3~3/4。

10、成对内导流板的中部之间的间距不大于内导流板的整体高度,同侧的内导流板中部和外导流板中部之间的间距小于同侧的外导流板中部与窄面边壁之间的间距且皆小于成对内导流板的中部之间的间距的一半。

11、成对内导流板的中部之间的间距的一半与同侧的外导流板中部与窄面边壁之间的间距之差为3mm~5mm,同侧的外导流板中部与窄面边壁之间的间距与同侧的内导流板中部和外导流板中部之间的间距之差为3mm~5mm。

12、所述外导流板和内导流板的中部位于同一水平面上,且外导流板和内导流板的中部高于窄面边壁的下沿6mm~10mm。

13、本实用新型相比现有技术有如下优点:

14、本实用新型的mccr薄板坯用浸入式水口在热力和速度方面都具有更好的均匀性,在使用时钢水具有更稳定的液面,这对保护渣的可控熔融也很重要。

15、本实用新型的mccr薄板坯用浸入式水口的导流板的高度、角度、以及位置能够进行小范围的适量调整,从而控制钢流流向,让高通钢量、高拉速的钢水更加顺利、稳定的流出,并减小对结晶器液面的冲击,充分保证结晶器液面的稳定性,提高生产效率。

技术特征:

1.一种mccr薄板坯用浸入式水口,包括位于水口下部的窄面边壁,其特征在于:在窄面边壁之间设有成对设置、结构相同的外导流板和内导流板、一个中心导流块(7),将钢水分成至少六个独立流道;成对的窄面边壁、外导流板、内导流板皆呈八字形的喇叭口设计,位于中心导流块(7)同一侧的内导流板、外导流板、窄面边壁的倾斜角度依次等值增加2°~6°,且内导流板的倾斜角度为11°~15°。

2.根据权利要求1所述的mccr薄板坯用浸入式水口,其特征在于:所述外导流板的倾斜角度为15°~19°、窄面边壁的倾斜角度为19°~23°。

3.根据权利要求1或2所述的mccr薄板坯用浸入式水口,其特征在于:位于中心导流块(7)同一侧的内导流板、外导流板、窄面边壁的倾斜角度依次等值增加4°~5°,且内导流板的倾斜角度为13°~15°、外导流板的倾斜角度为17°~19°、窄面边壁的倾斜角度为21°~23°。

4.根据权利要求1所述的mccr薄板坯用浸入式水口,其特征在于:所述的中心导流块(7)位于内导流板之间下部的水口内底面上,所述中心导流块(7)的高度为55mm~63mm,且中心导流块(7)的上沿与内导流板的下沿之间的间距为40mm~55mm。

5.根据权利要求1或4所述的mccr薄板坯用浸入式水口,其特征在于:所述中心导流块(7)的截面呈顶部为导流半圆顶(71)、两侧具备导流斜面(72)的结构,所述导流半圆顶(71)的半径为6mm~9mm、所述导流斜面(72)的倾斜角度为8°~9°。

6.根据权利要求1或4所述的mccr薄板坯用浸入式水口,其特征在于:所述窄面边壁的下沿与中心导流块(7)的底面之间的高度差为130mm~155mm。

7.根据权利要求1所述的mccr薄板坯用浸入式水口,其特征在于:所述的外导流板和内导流板的截面为中间部分为平板、两端为半圆顶的结构,所述外导流板和内导流板的整体高度为75mm~82mm,所述外导流板和内导流板的半圆顶的半径为中心导流块(7)的导流半圆顶(71)的半径的2/3~3/4。

8.根据权利要求1或7所述的mccr薄板坯用浸入式水口,其特征在于:成对内导流板的中部之间的间距不大于内导流板的整体高度,同侧的内导流板中部和外导流板中部之间的间距小于同侧的外导流板中部与窄面边壁之间的间距且皆小于成对内导流板的中部之间的间距的一半。

9.根据权利要求8所述的mccr薄板坯用浸入式水口,其特征在于:成对内导流板的中部之间的间距的一半与同侧的外导流板中部与窄面边壁之间的间距之差为3mm~5mm,同侧的外导流板中部与窄面边壁之间的间距与同侧的内导流板中部和外导流板中部之间的间距之差为3mm~5mm。

10.根据权利要求1或7所述的mccr薄板坯用浸入式水口,其特征在于:所述外导流板和内导流板的中部位于同一水平面上,且外导流板和内导流板的中部高于窄面边壁的下沿6mm~10mm。

技术总结

本技术公开了一种MCCR薄板坯用浸入式水口,包括位于水口下部的窄面边壁,在窄面边壁之间设有成对设置、结构相同的外导流板和内导流板、一个中心导流块(7),将钢水分成至少六个独立流道;成对的窄面边壁、外导流板、内导流板皆呈八字形的喇叭口设计,位于中心导流块(7)同一侧的内导流板、外导流板、窄面边壁的倾斜角度依次等值增加2°~6°,且内导流板的倾斜角度为11°~15°。本技术的MCCR薄板坯用浸入式水口的导流板的高度、角度、以及位置能够进行小范围的适量调整,从而让高通钢量、高拉速的钢水更加顺利、稳定的流出,在热力和速度方面都具有更好的均匀性,钢水具有更稳定的液面,对保护渣的可控熔融也很重要。

技术研发人员:徐叶君,王志中,徐敏

受保护的技术使用者:华耐国际(宜兴)高级陶瓷有限公司

技术研发日:20221114

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!