cvd金刚石制备反应腔冷却结构的制作方法

本技术属于金刚石制备设备,具体涉及一种cvd金刚石制备反应腔冷却结构。

背景技术:

1、cvd金刚石制备过程中,反应腔体内的温度很高,需要降温制冷,通常采用两层圆柱腔体水冷,内层反应腔外表面一般是光面的,制冷效果取决于内层圆柱的面积,新的方法可以内层反应腔外表面加工成带槽的圆柱体,增加散热面积。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种能够增大内层反应腔外壁散热面积的cvd金刚石制备反应腔冷却结构。

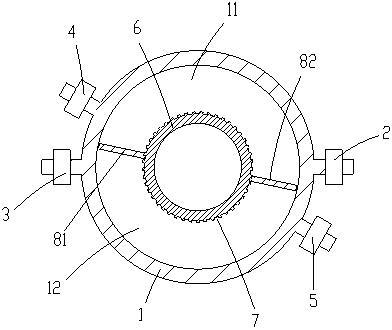

2、为了解决上述技术问题,本发明是通过以下技术方案实现的:一种cvd金刚石制备反应腔冷却结构,包括外层圆柱腔、内层反应腔、第一隔水板和第二隔水板,所述内层反应腔置于外层圆柱腔内,所述内层反应腔的外壁上呈环形阵列设置有纵向条状凹槽,所述外层圆柱腔上设置有第一进水口、第二进水口、第一回水口、第二回水口,所述第一隔水板和第二隔水板对称且固定安装在外层圆柱腔的内壁上,所述第一隔水板和第二隔水板将外层圆柱腔、内层反应腔之间的区域分隔为第一冷却区域和第二冷却区域,所述第一进水口、第一回水口连通至第一冷却区域,所述第二进水口、第二回水口连通至第二冷却区域。

3、作为优选,所述纵向条状凹槽的深度设置为3mm-4mm。

4、作为优选,所述第一隔水板和第二隔水板的内端与内层反应腔的外壁之间存在5mm-8mm的间隙。

5、与现有技术相比,本实用新型的有益之处是:本结构通过在内层反应腔的外表面设置纵向条状凹槽,能够使内层反应腔的外壁与冷却循环水的散热接触面积增加1.3-1.5倍,通过隔水板将外层圆柱腔、内层反应腔之间的循环水流动区域进行等分,再增设一组进水口和回水口,降低单个进水口的注水压力,缓解了对内层反应腔的外壁纵向条状凹槽的冲刷力,延长了内层反应腔的使用寿命。

技术特征:

1.一种cvd金刚石制备反应腔冷却结构,其特征在于:包括外层圆柱腔(1)、内层反应腔(6)、第一隔水板(81)和第二隔水板(82),所述内层反应腔(6)置于外层圆柱腔(1)内,所述内层反应腔(6)的外壁上呈环形阵列设置有纵向条状凹槽(7),所述外层圆柱腔(1)上设置有第一进水口(2)、第二进水口(3)、第一回水口(4)、第二回水口(5),所述第一隔水板(81)和第二隔水板(82)对称且固定安装在外层圆柱腔(1)的内壁上,所述第一隔水板(81)和第二隔水板(82)将外层圆柱腔(1)、内层反应腔(6)之间的区域分隔为第一冷却区域(11)和第二冷却区域(12),所述第一进水口(2)、第一回水口(4)连通至第一冷却区域(11),所述第二进水口(3)、第二回水口(5)连通至第二冷却区域(12)。

2.根据权利要求1所述的cvd金刚石制备反应腔冷却结构,其特征在于:所述纵向条状凹槽(7)的深度设置为3mm-4mm。

3.根据权利要求1所述的cvd金刚石制备反应腔冷却结构,其特征在于:所述第一隔水板(81)和第二隔水板(82)的内端与内层反应腔(6)的外壁之间存在5mm-8mm的间隙。

技术总结

本技术公开了一种cvd金刚石制备反应腔冷却结构,包括外层圆柱腔、内层反应腔、第一隔水板和第二隔水板,所述内层反应腔置于外层圆柱腔内,所述内层反应腔的外壁上呈环形阵列设置有纵向条状凹槽,所述外层圆柱腔上设置有第一进水口、第二进水口、第一回水口、第二回水口。本结构通过在内层反应腔的外表面设置纵向条状凹槽,能够使内层反应腔的外壁与冷却循环水的散热接触面积增加1.3‑1.5倍,通过隔水板将外层圆柱腔、内层反应腔之间的循环水流动区域进行等分,再增设一组进水口和回水口,降低单个进水口的注水压力,缓解了对内层反应腔的外壁纵向条状凹槽的冲刷力,延长了内层反应腔的使用寿命。

技术研发人员:刘小利

受保护的技术使用者:常州宝颐金刚石科技有限公司

技术研发日:20221130

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!