一种利用行车下降使钢锭模自动翻转的装置的制作方法

本技术涉及钢锭生产设备领域,尤其涉及一种利用行车下降使钢锭模自动翻转的装置。

背景技术:

1、6t真空感应炉浇注的φ606的钢锭及其钢锭模利用行车下降使钢锭模自动翻转的装置高度为3米,质量为12吨。出炉状态为竖直,后续的所有工序均需钢锭及钢锭模利用行车下降使钢锭模自动翻转的装置处于水平状态,包括钢锭脱膜,钢锭运转、取样等等。所以需要调整转换钢锭及钢锭模利用行车下降使钢锭模自动翻转的装置的状态。现在使用的方法是运用桥式起重机小车直接将其拽倒,实现翻钢。此方法虽然不违背桥式起重机的操作规程,但在实际操作时,起重工必须同时控制小车平移和卷扬下降,这对起重工的操作技术水平要求较高,因为只有当小车平移和卷扬下降配合到位,整个翻转动作才能流畅,否则会出现以下安全隐患:

2、1.若钢锭及钢锭模利用行车下降使钢锭模自动翻转的装置的下降速度过慢,起重机小车平移超前,钢锭及钢锭模利用行车下降使钢锭模自动翻转的装置被小车向前拖走,导致钢锭及钢锭模利用行车下降使钢锭模自动翻转的装置撞伤人员、撞坏周围设备及构筑物;

3、2.若钢锭及钢锭模利用行车下降使钢锭模自动翻转的装置的下降速度过快,起重机小车平移滞后,则钢丝绳倾斜,且承受瞬间的冲击,另外对起重机的动、定滑轮等部件均存在较大冲击和磨损,降低钢丝绳使用寿命,对起重机相关部件造成额外的损耗。

技术实现思路

1、本实用新型的目的在于解决背景技术中的至少一个技术问题,提供一种利用行车下降使钢锭模自动翻转的装置。能够实现钢锭及钢锭模利用行车下降使钢锭模自动翻转的装置的自动翻转至水平状态,降低了安全隐患,提高了工作效率。

2、为实现上述发明目的,本实用新型提供一种利用行车下降使钢锭模自动翻转的装置,包括:

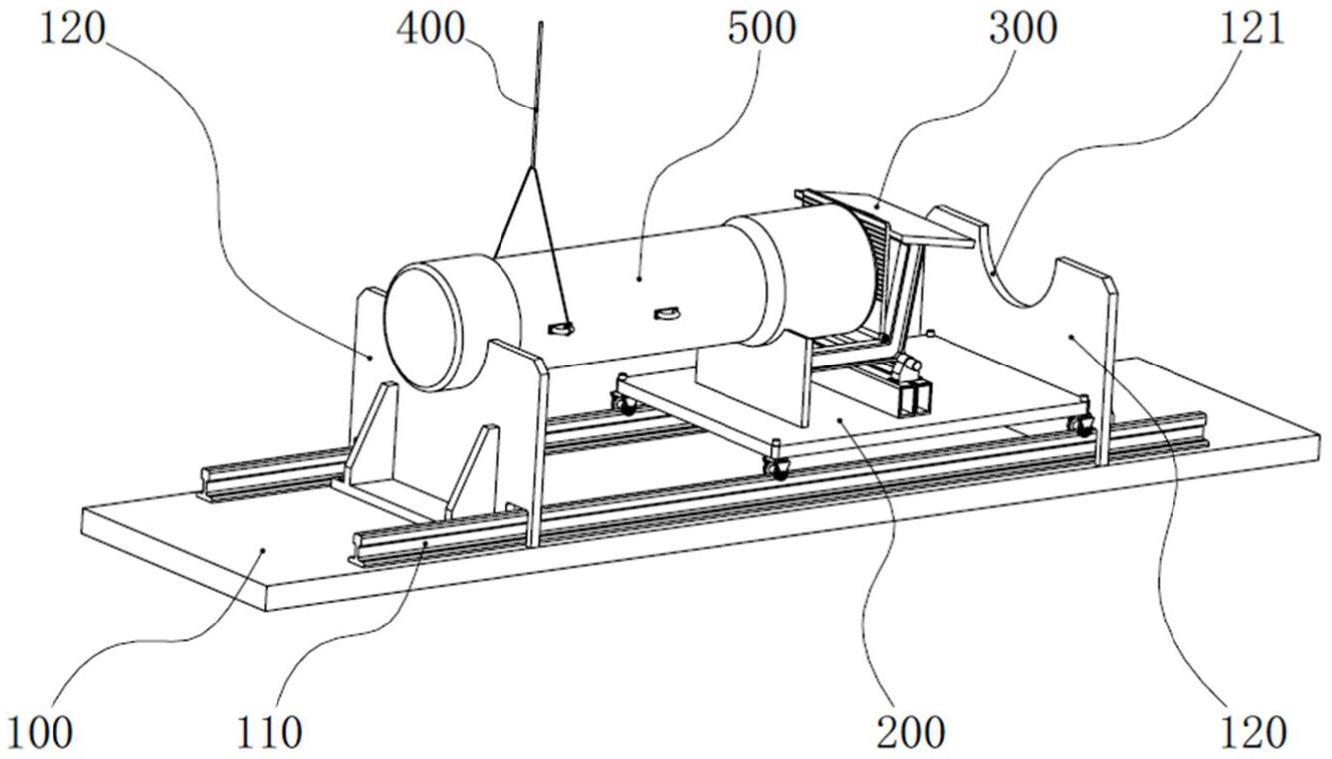

3、基台,所述基台上设置有轨道;

4、翻钢车,所述翻钢车的下端设置有轨道轮,所述轨道轮安装在所述轨道上;

5、翻转平放机构,所述翻转平放机构包括翻转臂、底板和夹板,所述翻转臂为v型结构,所述v型结构的夹角为α;所述翻转臂的下端转动安装在所述翻钢车上,所述底板转动安装在所述v型结构的夹角处;所述夹板设置有两个,所述v型结构的每个顶点安装有一个所述夹板,所述夹板的表面垂直于所述翻转臂;所述夹板上对应钢锭膜的轴径设置有第一u型槽孔,两个所述夹板的所述第一u型槽孔的开口方向相对;所述底板在转动时能够抵接所述夹板,并且与所述翻转臂(310)形成β角。

6、在本实用新型的一个方面,8°≤β≤12°,β+90°=α。

7、在本实用新型的一个方面,所述翻钢车上设置有支座,所述翻转臂转动安装在所述支座上。

8、在本实用新型的一个方面,所述夹板的一端延伸至所述翻转臂的外侧,延伸的长度等于所述支座的高度。

9、在本实用新型的一个方面,所述基台上于所述轨道的两端分别设置有挡板。

10、在本实用新型的一个方面,所述挡板上设置有第二u型槽孔,所述夹板在处于竖直位置时,所述第一u型槽孔和所述第二u型槽孔的圆心处于同一水平线上。

11、在本实用新型的一个方面,所述挡板远离所述轨道的一侧设置有加强肋。

12、在本实用新型的一个方面,所述轨道为工字型轨道,所述轨道轮安装在所述轨道上。

13、在本实用新型的一个方面,所述轨道为槽钢,平行设置有两根所述槽钢的开口方向相对,所述轨道轮安装在所述槽钢的槽中。

14、在本实用新型的一个方面,所述底板的表面设置有防滑纹。

15、根据本实用新型的方案,基台上设置有轨道,翻钢车下端设置有轨道轮,通过轨道轮和轨道,翻钢车能够在基台上自由滑动,翻转平放机构安装在翻钢车上,翻转平放机构包括翻转臂、底板和夹板,其中,翻转臂为v型结构,底板转动安装在v型结构的夹角处,夹板设置有两个,v型结构的每个顶点安装有一个夹板,夹板的表面垂直于翻转臂;夹板上对应钢锭膜的轴径设置有第一u型槽孔,两个夹板的第一u型槽孔的开口方向相对;底板在转动时能够抵接夹板,并且与翻转臂形成β角。通过本结构的设计,当钢锭及钢锭模下降时,钢锭模的下端能够放置在底板上,钢锭模的柱面进入到第一u型槽孔中,当钢锭及钢锭模继续下降时,翻转臂转动,钢锭模的作用在底板上的重力产生水平的分力,水平的分力能够推动翻钢车朝向钢锭模倾斜的相反的一侧运动,当翻钢车运动至基台的一侧时,钢锭模的轴线正好处于水平位置;采用上述结构的设计自动化程度高,避免了人工参与,降低了安全隐患。同时,牵引钢锭模的钢索受力均衡,提高了钢索的使用寿命。

16、根据本实用新型的方案,通过在翻钢车上设置支座,能够提高翻转平放机构相对于翻钢车上表面的竖直高度,从而避免翻转臂在转动时触碰到翻钢车的表面。

17、根据本实用新型的方案,夹板的一端延伸至翻转臂的外侧,延伸的长度等于支座的高度,通过本结构的设置,夹板在处于竖直状态时,夹板的下端能够抵接翻钢车的上表面,形成稳定的支撑结构。

18、根据本实用新型的方案,基台上于轨道的两端分别设置有挡板,挡板能够对翻钢车移动路径形成限位,通过控制轨道两端的挡板的距离进行调整,能够适用于不同长度的钢锭。

19、根据本实用新型的方案,挡板上设置有第二u型槽孔,挡板在处于竖直位置时,第一u型槽孔和第二u型槽孔的圆心处于同一水平线上,在钢锭模处于水平状态时,第一u型槽孔和第二u型槽孔能够形成钢锭模两端的水平支撑,便于固定钢锭模。

20、根据本实用新型的方案,通过在挡板上设置加强肋,在翻钢车抵接挡板时,能够提高挡板的结构强度,避免挡板产生形变。

21、根据本实用新型的方案,在本实施例中,轨道为槽钢制成,槽钢成本低,并且两条槽钢采用侧放的方式,开口方向相对,轨道轮安装在槽钢的槽中,能够限制轨道轮产生竖直方向的运动,当翻钢车一端因为受力不均而抬起时,通过设置槽钢作为能够防止翻钢车脱离轨道。提高了本装置的安全性能。

技术特征:

1.一种利用行车下降使钢锭模自动翻转的装置,其特征在于,包括:

2.根据权利要求1所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,8°≤β≤12°,β+90°=α。

3.根据权利要求1所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述翻钢车(200)上设置有支座(220),所述翻转臂(310)转动安装在所述支座(220)上。

4.根据权利要求3所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述夹板(330)的一端延伸至所述翻转臂(310)的外侧,延伸的长度等于所述支座(220)的高度。

5.根据权利要求1所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述基台(100)上于所述轨道(110)的两端分别设置有挡板(120)。

6.根据权利要求5所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述挡板(120)上设置有第二u型槽孔(121),所述夹板(330)在处于竖直位置时,所述第一u型槽孔(331)和所述第二u型槽孔(121)的圆心处于同一水平线上。

7.根据权利要求5所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述挡板(120)远离所述轨道(110)的一侧设置有加强肋。

8.根据权利要求1至7任一项所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述轨道(110)为工字型轨道(110),所述轨道轮(210)安装在所述轨道(110)上。

9.根据权利要求1至7任一项所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述轨道(110)为槽钢,平行设置有两根所述槽钢的开口方向相对,所述轨道轮(210)安装在所述槽钢的槽中。

10.根据权利要求1所述的利用行车下降使钢锭模自动翻转的装置,其特征在于,所述底板(320)的表面设置有防滑纹。

技术总结

本技术涉及钢锭生产设备领域领域,具体提供一种利用行车下降使钢锭模自动翻转的装置,包括基台、翻钢车和翻转平放机构,基台上设置有轨道,翻钢车下端设置有轨道轮,通过轨道轮和轨道,翻钢车能够在基台上自由滑动;翻转平放机构,通过翻转平放机构能够使钢锭和钢锭模由竖直状态逐渐变成水平状态,自动化程度高、安全性能好。

技术研发人员:张云辉

受保护的技术使用者:攀钢集团江油长城特殊钢有限公司

技术研发日:20221202

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!