一种碗形的超细粒度金刚石镍基钎焊砂轮的制作方法

本技术属于金刚石砂轮,特别是涉及一种碗形的超细粒度金刚石镍基钎焊砂轮。

背景技术:

1、超细粒度金刚石镍基钎焊砂轮实现了金刚石、结合剂(钎料)和金属基体界面上强有力的化学冶金结合,使金刚石出露高度达到2/3粒径,且在工作时不脱落。因而钎焊砂轮锋利,容屑空间大,不易堵塞,磨料的利用更加充分。在与电镀砂轮相同条件下,磨削力、功率消耗和磨削温度更低。

2、然而现有的超细粒度金刚石镍基钎焊砂轮上的磨削层多是与骨架之间相互固定焊接,并形成一个整体式的砂轮,而当砂轮经长时间的磨损过后,多是整体性的对砂轮进行更换,降低了材料的利用率。

技术实现思路

1、本实用新型的目的在于提供一种碗形的超细粒度金刚石镍基钎焊砂轮,通过对碗形骨架、弧形磨盘、环形磨盘和斜卡板的设计,解决了上述中所述的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

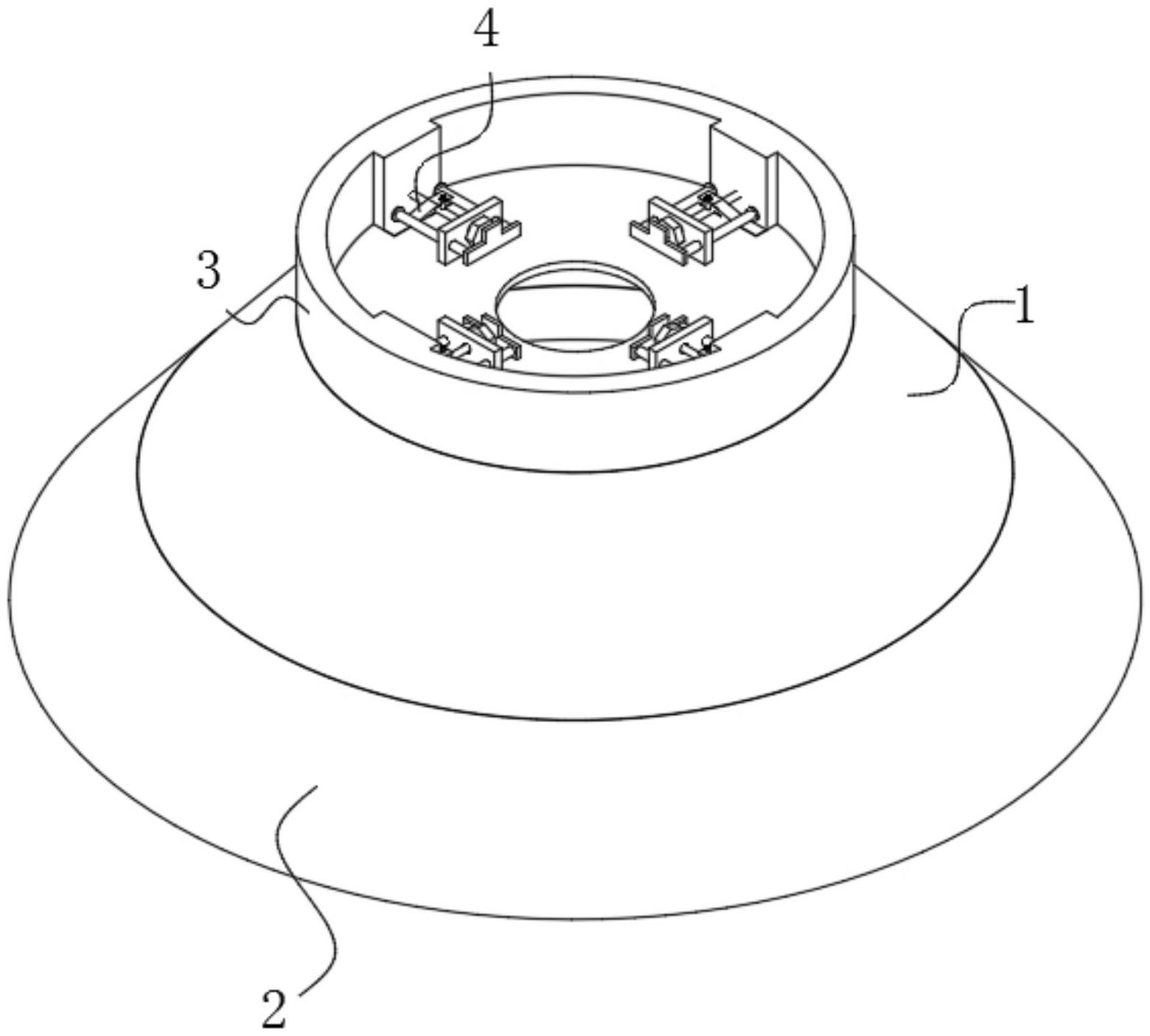

3、一种碗形的超细粒度金刚石镍基钎焊砂轮,包括碗形骨架,所述碗形骨架底端卡接配合有弧形磨盘;所述碗形骨架顶端套设有环形磨盘;所述碗形骨架顶端固定有圆盘;所述圆盘中心位置开设有通孔;所述碗形骨架顶端贯穿开设有若干第一斜槽。

4、所述弧形磨盘顶端贯穿开设有第二斜槽;所述环形磨盘内壁开设有若干第一定位孔;所述第一斜槽与第二斜槽内壁卡接设置有斜卡板;所述斜卡板一侧开设有第二定位孔。

5、本实用新型进一步设置为:所述圆盘顶部固定有若干挡板;所述挡板一侧中心位置连通有环形转轨。

6、所述环形转轨一端转动连接有螺母;所述螺母内部螺纹转动连接有螺纹杆。

7、本实用新型进一步设置为:所述螺纹杆一端固定有侧板;所述侧板一侧面固定有对称的两滑杆;两所述滑杆与挡板滑动连接;所述螺纹杆依次与第一定位孔和第二定位孔插接配合。

8、本实用新型进一步设置为:所述斜卡板底端固定有矩形板;所述弧形磨盘顶端开设有若干矩形槽;所述矩形槽与矩形板卡接配合。

9、本实用新型进一步设置为:所述螺纹杆周侧面开设有固定孔;所述斜卡板顶端面螺纹转动连接有十字螺丝;所述十字螺丝与固定孔螺纹转动连接。

10、本实用新型进一步设置为:所述碗形骨架底端固定有环形卡轨;所述弧形磨盘底端开设有环形卡槽;所述环形卡槽与环形卡轨卡接配合。

11、本实用新型具有以下有益效果:

12、1、本实用新型通过环形卡轨与环形卡槽的相互卡接,将环形磨盘套接在碗形骨架顶端,随后将斜卡板依次插接到第二斜槽和第一斜槽内部,并使得矩形板与矩形槽相互卡接,转动螺母,带动螺纹杆依次与第二定位孔和第一定位孔插接配合,以此对弧形磨盘和环形磨盘进行定位固定,以此对碗形骨架、弧形磨盘和环形磨盘进行拼接安装固定,代替了原有的整体式砂轮。

13、2、本实用新型将十字螺丝与固定孔分离,转动螺母带动螺纹杆依次与第一定位孔和第二定位孔相互分离,随后将斜卡板依次从第二斜槽和第一斜槽内部抽出,使得弧形磨盘与碗形骨架相互分离,同时将套接在碗形骨架顶端的环形磨盘拆除,以便对磨损的弧形磨盘和环形磨盘进行更换,代替了原有的整体式砂轮,避免在更换砂轮时的整体式更换,提高了材料的利用率。

技术特征:

1.一种碗形的超细粒度金刚石镍基钎焊砂轮,包括碗形骨架(1),其特征在于:所述碗形骨架(1)底端卡接配合有弧形磨盘(2);所述碗形骨架(1)顶端套设有环形磨盘(3);

2.根据权利要求1所述的一种碗形的超细粒度金刚石镍基钎焊砂轮,其特征在于,所述圆盘(101)顶部固定有若干挡板(104);所述挡板(104)一侧中心位置连通有环形转轨(105);

3.根据权利要求2所述的一种碗形的超细粒度金刚石镍基钎焊砂轮,其特征在于,所述螺纹杆(107)一端固定有侧板(108);所述侧板(108)一侧面固定有对称的两滑杆(109);两所述滑杆(109)与挡板(104)滑动连接;所述螺纹杆(107)依次与第一定位孔(301)和第二定位孔(401)插接配合。

4.根据权利要求1所述的一种碗形的超细粒度金刚石镍基钎焊砂轮,其特征在于,所述斜卡板(4)底端固定有矩形板(402);所述弧形磨盘(2)顶端开设有若干矩形槽(202);所述矩形槽(202)与矩形板(402)卡接配合。

5.根据权利要求3所述的一种碗形的超细粒度金刚石镍基钎焊砂轮,其特征在于,所述螺纹杆(107)周侧面开设有固定孔(110);所述斜卡板(4)顶端面螺纹转动连接有十字螺丝(403);所述十字螺丝(403)与固定孔(110)螺纹转动连接。

6.根据权利要求1所述的一种碗形的超细粒度金刚石镍基钎焊砂轮,其特征在于,所述碗形骨架(1)底端固定有环形卡轨(111);所述弧形磨盘(2)底端开设有环形卡槽(203);所述环形卡槽(203)与环形卡轨(111)卡接配合。

技术总结

本技术涉及金刚石砂轮技术领域,公开了一种碗形的超细粒度金刚石镍基钎焊砂轮,包括碗形骨架,碗形骨架底端卡接配合有弧形磨盘;碗形骨架顶端套设有环形磨盘;碗形骨架顶端贯穿开设有若干第一斜槽;弧形磨盘顶端贯穿开设有第二斜槽;第一斜槽与第二斜槽内壁卡接设置有斜卡板。本技术通过斜卡板与第二斜槽和第一斜槽之间的插接与分离,螺纹杆与第二定位孔和第一定位孔插接或分离,对弧形磨盘和环形磨盘进行定位固定或拆除,实现了碗形骨架、弧形磨盘和环形磨盘之间的拼接安装与拆除,代替了原有的整体式砂轮,以便对磨损的弧形磨盘和环形磨盘进行更换,避免在更换砂轮时的整体式更换,提高了材料的利用率。

技术研发人员:颜铸玮,沈敏军

受保护的技术使用者:江阴市方鸿超硬工具有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!