工件打磨用砂带机的制作方法

本技术涉及打磨抛光,具体涉及一种工件打磨用砂带机。

背景技术:

1、砂带机是一种用来给工件的表面进行表面抛光、半径抛光、圆形抛光、修整、研磨、倒棱、去毛刺等工艺的一种设备,被广泛应用在机械加工行业上,特别是金属加工行业。

2、但目前,由于制造工艺或制造设备存有缺陷和不足,被研磨工件很难精准的去掉多余的部分,从而不能使研磨后的各工件高度一致,同时还会出现损坏原工件的问题。为了可以使研磨后的工件达到要求,需要经常对砂带机进行微调,使砂带与工件支撑平台之间的距离保持在一定值。为了达到这一目的,人们需要针对不同高度的被研磨工件,不断地采用手动的方式调整砂带机。但是这一方式不仅需要工作人员耗费大量的时间和精力,而且不一定能保证调整精度,达不到精度要求,这样,极大地影响了加工效率,并且使得成本大大地提高。因此,能实现砂带机可根据不同高度的被研磨工件高效、精准的进行调整,是现阶段本技术人员亟需解决的问题。

技术实现思路

1、本实用新型需要解决的技术问题是提供一种工件打磨用砂带机,调整效率和精度高,可满足不同高度的被研磨工件研磨后的加工要求。

2、为解决上述技术问题,本实用新型所采取的技术方案如下。

3、工件打磨用砂带机,包括支设在放置面上的机架和设置在机架上的电控箱,其中,所述机架上由上至下依次设置有打磨机构、入料输送机构和出料输送机构;所述打磨机构和入料输送机构之间形成有用于打磨工件的打磨空间;所述入料输送机构上设置有若干个用于放置不同工件并对不同工件在打磨时进行限位的限位组件;所述机架上还设置有与打磨机构连接、用于驱动打磨机构升降来调整打磨空间高度以实现不同高度工件打磨的升降驱动机构;所述电控箱的输出端与打磨机构、升降驱动机构、入料输送机构和出料输送机构的受控端分别连接。

4、优选的,所述升降驱动机构包括升降丝杆、齿轮传动组件、涡轮蜗杆减速机和升降驱动电机;所述升降丝杆为两根,升降丝杆的底部通过轴承与机架转动连接;所述齿轮传动组件设置在两根升降丝杆之间并与两根升降丝杆的底部连接;所述升降驱动电机的受控端与电控箱的输出端连接,升降驱动电机的转动轴与涡轮蜗杆减速机的动力输入端连接,涡轮蜗杆减速机的动力输出端与一根升降丝杆的底端连接。

5、优选的,所述打磨机构包括穿设在升降丝杆上并与升降丝杆螺纹连接的安装架以及设置在安装架上的外壳和打磨驱动电机;所述外壳内设置有砂带轮、张紧轮和砂带,砂带轮和张紧轮沿水平方向间隔设置,砂带张紧设置在砂带轮和张紧轮的外侧,砂带上与砂带轮的接触部位与入料输送机构之间形成打磨空间;所述打磨驱动电机的受控端与电控箱的输出端连接,打磨驱动电机的转动轴与砂带轮的动力输入端连接。

6、优选的,所述打磨机构还包括与张紧轮连接、用于驱动张紧轮水平移动以保持砂带张紧的砂带张紧组件。

7、优选的,所述入料输送机构为张紧度可调节的链轮输送组件,包括水平设置在机架上的输送机架和机尾链轮架,输送机架和机尾链轮架构成可伸缩的滑动连接;所述输送机架上远离机尾链轮架的一端设置有机头主动链轮;所述机尾链轮架上设置有机尾从动链轮;所述机头主动链轮和机尾从动链轮的外侧张紧设置有入料输送带;所述机架上螺纹连接有与机尾链轮架转动连接、用于驱动机尾链轮架滑动以调节入料输送带张紧度的链轮调节丝杆。

8、优选的,所述限位组件包括固定板和限位板;所述固定板沿入料输送带的周向间隔设置在入料输送带上;所述限位板可拆卸设置在固定板上,限位板上根据不同工件的外轮廓开设有若干纵向设置的内螺纹限位孔,内螺纹限位孔上螺纹连接有与工件侧部抵接的限位螺栓。

9、优选的,所述机架上架设有位于砂带轮远离张紧轮一侧的防护罩,防护罩的两侧设置有用于监测工件是否跑偏的行程开关,行程开关的输出端与电控箱的输入端连接,电控箱的输出端连接有报警器。

10、优选的,所述出料输送机构为水平设置的钢带输送组件,出料输送机构的入料端设置有接料槽。

11、优选的,所述砂带机还包括用于驱动入料输送机构和出料输送机构相反转动的输送驱动电机,输送驱动电机的受控端与电控箱的输入端连接,输送驱动电机的转动轴连接有减速机,减速机的动力输出端通过连接的链条传动机构与机头主动链轮的动力输入端以及出料输送机构上与机头主动链轮位于同侧的主动轮的动力输入端分别连接。

12、优选的,所述电控箱上设置有控制按键和用于设置参数的触摸屏。

13、由于采用了以上技术方案,本实用新型所取得技术进步如下。

14、本实用新型通过设置的与打磨机构连接的升降驱动机构,可实现打磨机构的高度调节,从而实现打磨机构与入料输送机构之间形成的打磨空间的高度的调节,进而满足不同高度的被研磨工件研磨后的加工要求;通过设置在入料输送机构上的限位组件,可实现对不同工件在打磨时的限位,且实现打磨后的工件随入料输送机构的转动自动掉落在出料输送机构上输送至下一道工序;通过采用张紧度可调节的打磨机构和入料输送机构,不但可保证砂带和入料输送带的张紧度,从而避免砂带机故障,还可方便地对砂带机进行检修;通过设置的电控箱,不但可实现砂带机工作过程的自动控制,自动化程度高,而且打磨机构高度的调整效率和调整精度高。

技术特征:

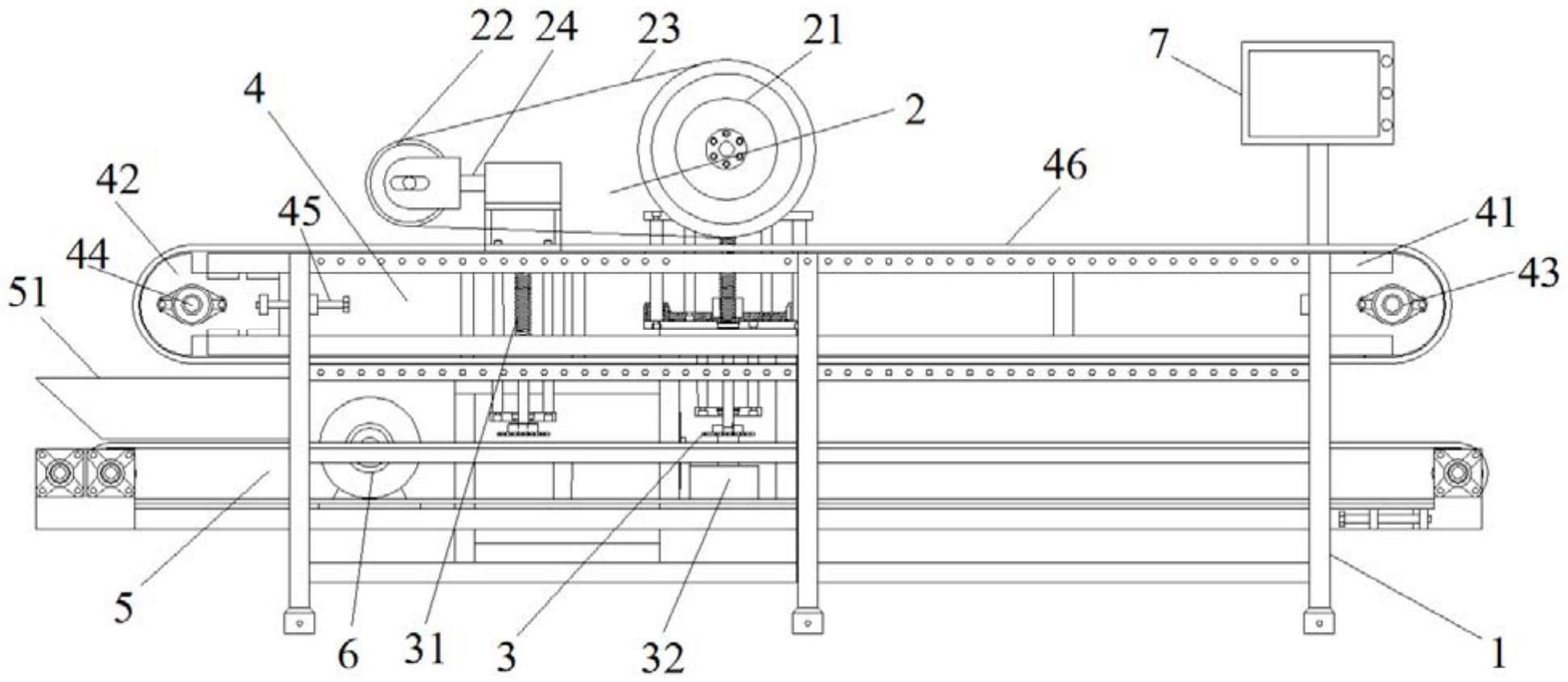

1.工件打磨用砂带机,包括支设在放置面上的机架(1)和设置在机架(1)上的电控箱(7),其特征在于:所述机架(1)上由上至下依次设置有打磨机构(2)、入料输送机构(4)和出料输送机构(5);所述打磨机构(2)和入料输送机构(4)之间形成有用于打磨工件的打磨空间;所述入料输送机构(4)上设置有若干个用于放置不同工件并对不同工件在打磨时进行限位的限位组件;所述机架(1)上还设置有与打磨机构(2)连接、用于驱动打磨机构(2)升降来调整打磨空间高度以实现不同高度工件打磨的升降驱动机构(3);所述电控箱(7)的输出端与打磨机构(2)、升降驱动机构(3)、入料输送机构(4)和出料输送机构(5)的受控端分别连接。

2.根据权利要求1所述的工件打磨用砂带机,其特征在于:所述升降驱动机构(3)包括升降丝杆(31)、齿轮传动组件、涡轮蜗杆减速机(32)和升降驱动电机;所述升降丝杆(31)为两根,升降丝杆(31)的底部通过轴承与机架(1)转动连接;所述齿轮传动组件设置在两根升降丝杆(31)之间并与两根升降丝杆(31)的底部连接;所述升降驱动电机的受控端与电控箱(7)的输出端连接,升降驱动电机的转动轴与涡轮蜗杆减速机(32)的动力输入端连接,涡轮蜗杆减速机(32)的动力输出端与一根升降丝杆(31)的底端连接。

3.根据权利要求2所述的工件打磨用砂带机,其特征在于:所述打磨机构(2)包括穿设在升降丝杆(31)上并与升降丝杆(31)螺纹连接的安装架(25)以及设置在安装架(25)上的外壳和打磨驱动电机;所述外壳内设置有砂带轮(21)、张紧轮(22)和砂带(23),砂带轮(21)和张紧轮(22)沿水平方向间隔设置,砂带(23)张紧设置在砂带轮(21)和张紧轮(22)的外侧,砂带(23)上与砂带轮(21)的接触部位与入料输送机构(4)之间形成打磨空间;所述打磨驱动电机的受控端与电控箱(7)的输出端连接,打磨驱动电机的转动轴与砂带轮(21)的动力输入端连接。

4.根据权利要求3所述的工件打磨用砂带机,其特征在于:所述打磨机构(2)还包括与张紧轮(22)连接、用于驱动张紧轮(22)水平移动以保持砂带(23)张紧的砂带张紧组件(24)。

5.根据权利要求3所述的工件打磨用砂带机,其特征在于:所述入料输送机构(4)为张紧度可调节的链轮输送组件,包括水平设置在机架(1)上的输送机架(41)和机尾链轮架(42),输送机架(41)和机尾链轮架(42)构成可伸缩的滑动连接;所述输送机架(41)上远离机尾链轮架(42)的一端设置有机头主动链轮(43);所述机尾链轮架(42)上设置有机尾从动链轮(44);所述机头主动链轮(43)和机尾从动链轮(44)的外侧张紧设置有入料输送带(46);所述机架(1)上螺纹连接有与机尾链轮架(42)转动连接、用于驱动机尾链轮架(42)滑动以调节入料输送带(46)张紧度的链轮调节丝杆(45)。

6.根据权利要求5所述的工件打磨用砂带机,其特征在于:所述限位组件包括固定板(47)和限位板(48);所述固定板(47)沿入料输送带(46)的周向间隔设置在入料输送带(46)上;所述限位板(48)可拆卸设置在固定板(47)上,限位板(48)上根据不同工件的外轮廓开设有若干纵向设置的内螺纹限位孔(481),内螺纹限位孔(481)上螺纹连接有与工件侧部抵接的限位螺栓(49)。

7.根据权利要求5所述的工件打磨用砂带机,其特征在于:所述机架(1)上架设有位于砂带轮(21)远离张紧轮(22)一侧的防护罩,防护罩的两侧设置有用于监测工件是否跑偏的行程开关,行程开关的输出端与电控箱(7)的输入端连接,电控箱(7)的输出端连接有报警器。

8.根据权利要求5所述的工件打磨用砂带机,其特征在于:所述出料输送机构(5)为水平设置的钢带输送组件,出料输送机构(5)的入料端设置有接料槽(51)。

9.根据权利要求5所述的工件打磨用砂带机,其特征在于:所述砂带机还包括用于驱动入料输送机构(4)和出料输送机构(5)相反转动的输送驱动电机,输送驱动电机的受控端与电控箱(7)的输入端连接,输送驱动电机的转动轴连接有减速机(6),减速机(6)的动力输出端通过连接的链条传动机构与机头主动链轮(43)的动力输入端以及出料输送机构(5)上与机头主动链轮(43)位于同侧的主动轮的动力输入端分别连接。

10.根据权利要求1所述的工件打磨用砂带机,其特征在于:所述电控箱(7)上设置有控制按键和用于设置参数的触摸屏。

技术总结

本技术公开了一种工件打磨用砂带机,包括支设在放置面上的机架和设置在机架上的电控箱,其中,所述机架上由上至下依次设置有打磨机构、入料输送机构和出料输送机构;所述打磨机构和入料输送机构之间形成有用于打磨工件的打磨空间;所述入料输送机构上设置有若干个用于放置不同工件并对不同工件在打磨时进行限位的限位组件;所述机架上还设置有与打磨机构连接、用于驱动打磨机构升降来调整打磨空间高度以实现不同高度工件打磨的升降驱动机构;所述电控箱的输出端与打磨机构、升降驱动机构、入料输送机构和出料输送机构的受控端分别连接。本技术可满足不同高度的被研磨工件研磨后的加工要求。

技术研发人员:董志宝,梁毅,陈雷,范现永,张尧辉

受保护的技术使用者:石家庄博欧金属制品有限公司

技术研发日:20221216

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!