一种液压元件边角打磨机构的制作方法

本技术涉及打磨机构,具体为一种液压元件边角打磨机构。

背景技术:

1、液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件,它结构简单、工作可靠,用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。

2、液压缸的主要组成部分有前端盖、缸筒、活塞杆、活塞组件、后端盖和密封件等,液压缸的端盖在进行生产加工时,需对其的边角进行倒边打磨。授权公告号为cn217572252u的中国实用新型专利,公开了一种液压缸端盖配件加工用打磨床,使用时,用户将液压缸端盖配件放置在打磨支撑板1上的两组配件夹持板19之间,接着开启伸缩液压杆18使其伸长,则配件夹持板19和夹持板滑块21沿着夹持板滑槽20移动将液压缸端盖配件夹持固定住,然后开启驱动电机8,则旋转传动螺杆9随之转动带动支撑板滑块12和移动支撑板13沿着支撑板滑槽11移动,移动支撑板13移动带动旋转打磨盘16移动,待移动到方便打磨的位置停止驱动电机8,接着开启旋转电机14,则旋转传动轴15随之转动带动旋转打磨盘16转动,旋转打磨盘16转动将液压缸端盖配件进行打磨。

3、上述专利中的打磨机构存在以下问题:(1)通过打磨盘16只能对端盖的端面进行打磨,打磨时无法调整打磨盘16的角度,从而不能对边角进行打磨;(2)仅通过两侧的夹持板19对端盖进行固定,不能从端盖的顶部将其压紧,致使打磨时端盖容易移位,影响打磨质量;(3)打磨时产生的碎屑会四处飞溅,影响环境和安全。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种液压元件边角打磨机构,以解决上述背景技术中提到的问题。

2、为解决上述技术问题,本实用新型提供如下技术方案:

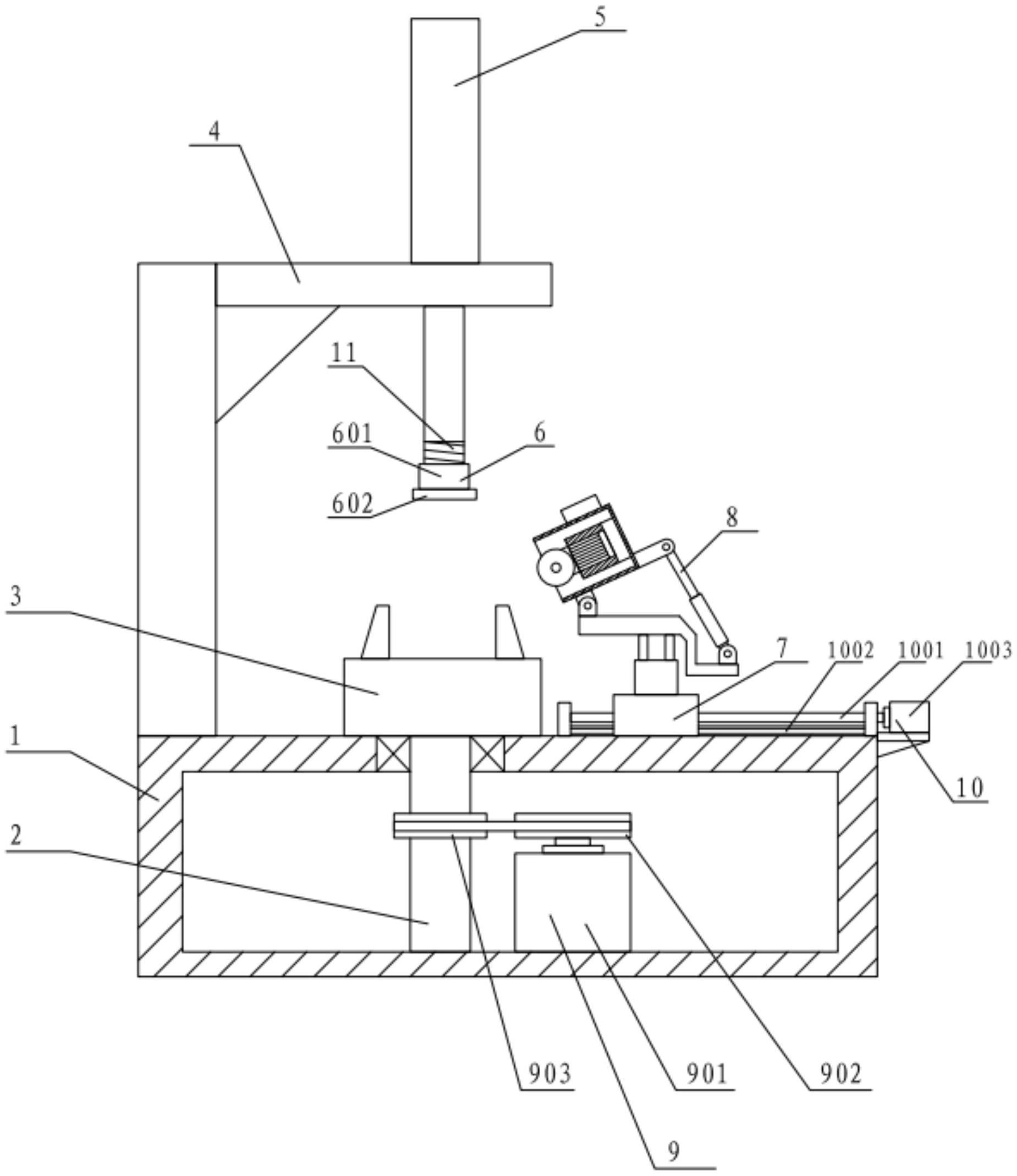

3、一种液压元件边角打磨机构,包括机箱,所述机箱上通过轴承转动连接有转柱,所述机箱内设有驱动转柱转动的驱动机构,所述转柱的上端固定有气动夹盘,所述机箱上的一侧连接有支架,所述支架上连接有第一气缸,所述第一气缸的伸缩端可拆卸连接有压持部,所述气动夹盘位于压持部的正下方,所述机箱上远离支架的一侧通过丝杆传动机构连接有滑座,所述滑座上设有倒边机构;所述倒边机构包括固定于滑座上的第二气缸,所述第二气缸上端连接有呈“z”型的支撑板,所述支撑板上靠近气动夹盘的一端铰接有罩壳,所述罩壳远离气动夹盘的一端固定有延伸部,所述支撑板上远离气动夹盘的一端铰接有第三气缸,所述第三气缸的伸缩端与延伸部活动连接,所述罩壳内固定有第一电机,所述第一电机上通过联轴器连接有传动杆,所述传动杆上连接有打磨轮,所述打磨轮靠近气动夹盘的一侧位于罩壳的外部。

4、上述技术方案,通过气动夹盘固定液压元件,通过压持部将液压元件紧压在气动夹盘上,从而使液压元件保持稳定;通过丝杆传动机构驱动倒边机构向气动夹盘方向移动,通过第二气缸调整倒边机构的高度,通过第三气缸控制倒边机构转动,以调整打磨轮的角度,通过驱动转柱转动,带动气动夹盘转动,实现边打磨边旋转,提高打磨效率和质量。

5、优选的,所述罩壳上部的外壁固定有吸尘装置,所述吸尘装置通过风管与罩壳内连通,所述第一电机的外围设有防尘罩。

6、上述技术方案,打磨时产生的碎悄被吸尘装置吸入罩壳内,以防止碎悄飞溅,通过在第一电机外围设置防尘罩,可减少碎屑对第一电机造成磨损。

7、优选的,所述驱动机构包括设置于机箱内的第二电机,所述第二电机上通过联轴器连接有传动轴,所述传动轴上连接有主动轮,所述转柱上连接有从动轮,所述主动轮和从动轮通过传动带连接。

8、上述技术方案,控制第二电机工作,通过主动轮、从动轮和传动带的配合,带动转柱转动,从而带动气动夹盘转动,以带动液压元件转动。

9、优选的,所述丝杆传动机构包括固定于机箱上的两轴承座、通过轴承转动连接于两轴承座上的丝杆、固定于机箱上且位于丝杆两侧的导轨、设于机箱上且与丝杆一端传动连接的第三电机,所述滑座的底面与导轨滑动连接,所述滑座底面的中部与丝杆螺纹连接。

10、上述技术方案,控制第三电机工作,带动丝杆转动,丝杆转动过程中带动滑座在导轨上移动,以驱动倒边机构向气动夹盘方向移动。

11、优选的,所述第一气缸的伸缩端连接有转接块,所述转接块的外壁设有外螺纹,所述压持部包括套管、固定于套管底部的压板,所述套管螺纹连接于转接块上。

12、上述技术方案,由于端盖的直径不同,因此可根据端盖的直径选择相应的压持部,以使压持部紧压在端盖上后,压持部的外周边缘不会阻挡端盖的倒边位置。

13、与现有技术相比,本实用新型具备以下有益效果:

14、通过气动夹盘固定液压元件,通过压持部将液压元件紧压在气动夹盘上,从而使液压元件保持稳定;通过丝杆传动机构驱动倒边机构向气动夹盘方向移动,通过第二气缸调整倒边机构的高度,通过第三气缸控制倒边机构转动,以自动调整打磨轮的角度,无需手动调整,通过驱动转柱转动,带动气动夹盘转动,实现边打磨边旋转,提高打磨效率和质量。

15、通过在第一电机的外围设置罩壳,并在罩壳上设置吸尘装置,可将打磨时产生的碎屑收集至罩壳内,防止碎屑飞溅。

技术特征:

1.一种液压元件边角打磨机构,包括机箱(1),所述机箱(1)上通过轴承转动连接有转柱(2),所述机箱(1)内设有驱动转柱(2)转动的驱动机构(9),其特征在于:所述转柱(2)的上端固定有气动夹盘(3),所述机箱(1)上的一侧连接有支架(4),所述支架(4)上连接有第一气缸(5),所述第一气缸(5)的伸缩端可拆卸连接有压持部(6),所述气动夹盘(3)位于压持部(6)的正下方,所述机箱(1)上远离支架(4)的一侧通过丝杆传动机构(10)连接有滑座(7),所述滑座(7)上设有倒边机构(8);

2.根据权利要求1所述的液压元件边角打磨机构,其特征在于:所述罩壳(803)上部的外壁固定有吸尘装置(808),所述吸尘装置(808)通过风管与罩壳(803)内连通,所述第一电机(806)的外围设有防尘罩(809)。

3.根据权利要求2所述的液压元件边角打磨机构,其特征在于:所述驱动机构(9)包括设置于机箱(1)内的第二电机(901),所述第二电机(901)上通过联轴器连接有传动轴,所述传动轴上连接有主动轮(902),所述转柱(2)上连接有从动轮(903),所述主动轮(902)和从动轮(903)通过传动带连接。

4.根据权利要求3所述的液压元件边角打磨机构,其特征在于:所述丝杆传动机构(10)包括固定于机箱(1)上的两轴承座、通过轴承转动连接于两轴承座上的丝杆(1001)、固定于机箱(1)上且位于丝杆两侧的导轨(1002)、设于机箱(1)上且与丝杆一端传动连接的第三电机(1003),所述滑座(7)的底面与导轨(1002)滑动连接,所述滑座(7)底面的中部与丝杆(1001)螺纹连接。

5.根据权利要求1-4任一项所述的液压元件边角打磨机构,其特征在于:所述第一气缸(5)的伸缩端连接有转接块(11),所述转接块(11)的外壁设有外螺纹,所述压持部(6)包括套管(601)、固定于套管(601)底部的压板(602),所述套管(601)螺纹连接于转接块(11)上。

技术总结

本技术公开了一种液压元件边角打磨机构,包括机箱,机箱上通过轴承转动连接有转柱,转柱的上端固定有气动夹盘,机箱上的一侧连接有支架,支架上连接有第一气缸,第一气缸的伸缩端可拆卸连接有压持部,机箱上远离支架的一侧通过丝杆传动机构连接有滑座,滑座上设有倒边机构。通过第二气缸调整倒边机构的高度,通过第三气缸控制倒边机构转动,以自动调整打磨轮的角度,无需手动调整,通过驱动转柱转动,带动气动夹盘转动,实现边打磨边旋转,提高打磨效率和质量。

技术研发人员:祁建荣,杜兵,夏海霞,韩荣彬

受保护的技术使用者:江苏同德液压机械有限公司

技术研发日:20221222

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!