一种风机叶轮铸造模具的制作方法

本技术涉及风机配件铸造,具体为一种风机叶轮铸造模具。

背景技术:

1、风机是依靠输入的机械能,提高气体压力并排送气体的机械,它是一种从动的流体机械。风机是中国对气体压缩和气体输送机械的习惯简称,风机叶轮是风机的关键核心部件,良好的设计、可靠的质量和优越的性能是保证机组正常稳定运行的决定因素。风机叶轮的扇叶形状复杂,壁厚不均,尺寸精度要求较高,而且其有较高的表面质量和尺寸稳定性要求。

2、现有技术中的叶轮通常是采用注射成型的方式制作;当热塑件塑料倒至模具本体中后,现有风机叶轮铸造模具通常是上模具对模具本体进行施压,模具在压合铸造过程中易产生摇晃,同时不便于散热,使叶轮的定型速度慢,降低风机叶轮铸造生产效率以及质量的问题。

3、中国专利cn217666235.u公开了一种可防止叶轮变形的铸造模具,包括上模、下模、型腔和型芯,所述上模位于下模的上方且与下模扣合连接,通过在型腔的边缘处设有环形分布的冒口,配合连通型腔和冒口的横浇道,便于对叶轮边缘处的扇叶在浇注时进行补缩,提高扇叶的生产的质量,同时降低扇叶边缘处的冷却速度,减小扇叶变形的概率。该专利也不能解决上述技术问题;目前风机叶轮铸造模具对于模具稳定性及冷却上仍存在一些缺点,故本申请有必要提供一种稳定性能以及冷却效果好的风机叶轮铸造模具。

技术实现思路

1、本实用新型的目的在于克服现有风机叶轮铸造模具在压合铸造过程中稳定性差,易产生摇晃,其次不便于散热,使叶轮的定型速度慢,降低风机叶轮铸造生产效率的问题,本实用新型提供了一种稳定性及冷却效果好的风机叶轮铸造模具。

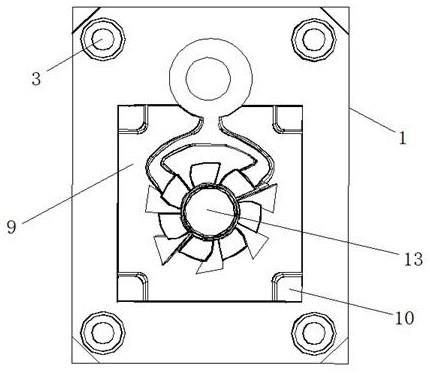

2、为达到上述目的,本实用新型采用的技术方案为:一种风机叶轮铸造模具,包括定模和动模,定模顶部两端通过导向杆与动模相连接,所述定模顶部的中心位置处设有定模板,所述定模板上开设有扇叶型腔,所述动模底部设有与扇叶型腔相匹配的扇叶注塑板,所述动模的顶部设有浇注口,所述浇注口通过铸塑槽与扇叶注塑板相连接,所述扇叶型腔内竖直向下的方向上设置有冷却腔,所述冷却腔包括冷却板,所述冷却板内等间距铺设有冷却通道,所述冷却通道内通过转动杆设有多个搅拌叶。

3、进一步,所述冷却通道对应扇叶型腔在冷却板呈圆形形状设置,且冷却通道通过冷却卡槽与定模板下端面固定连接。

4、进一步,所述冷却通道内通过转动杆设有4个搅拌叶,所述搅拌叶等间距设于冷却通道内。

5、进一步,所述定模板顶部的四个转角处设置有定位块,且导向杆设于定位块与水平面呈45°的延长线上。

6、进一步,所述动模的底部上设有与定位块相匹配的定位槽,且动模的底部上还设有与导向杆相匹配的导向套。

7、进一步,所述扇叶注塑板包括扇叶成型腔,所述铸塑槽内设有浇铸槽,所述浇铸槽连通于扇叶注塑板的成型腔内。

8、进一步,所述定模和动模相互垂直对应设置,且动模内置有顶出构件,在脱模时通过顶出构件使定模和动模快速分离。

9、本实用新型提供的一种风机叶轮铸造模具,具备以下有益效果:

10、本实用新型结构设计合理,所述扇叶型腔内竖直向下的方向上设置有冷却腔,通过冷却板内等间距铺设有冷却通道对冷却水进行导流,使得本实用新型与扇叶型腔形成一个完整的冷却水循环流道,从而达到降低模具温度的目的,进一步提升对扇叶型腔的冷却效果,保证产品的铸造质量;使用本实用新型提供的冷却腔对模具进行冷却时,可通过外接水管向冷却通道注入冷却水,水流流到从而带动搅拌叶旋转,使冷却通道内的冷却水得到置换,能够有效利用水流对模具进行迅速散热降温,既能够大幅度提高了对模具的冷却速度和冷却效果,减少冷却过程中因冷却水不能及时置换导致冷却过程不完善;冷却通道对应扇叶型腔在冷却板呈圆形形状设置,且冷却通道通过冷却卡槽与定模板下端面固定连接,提高其冷却效果,防止在脱模时候出现变形和热变形现象;通过导向杆和定位块的设置,对定模和动模结合起到限位增稳的使用,通过各构件的合理设置能够对模具整体进行双向定位加稳操作,大幅度提高模具使用时整体稳定性,避免模具在压合塑型过程中出现摇晃的现象;本实用新型实用性强,有效解决了现有风机叶轮铸造模具在压合铸造过程中稳定性差,易产生摇晃,其次不便于散热,使叶轮的定型速度慢,降低风机叶轮铸造生产效率的问题。

技术特征:

1.一种风机叶轮铸造模具,包括定模(1)和动模(2),其特征在于:定模(1)顶部两端通过导向杆(3)与动模(2)相连接,所述定模(1)顶部的中心位置处设有定模板(9),所述定模板(9)上开设有扇叶型腔(13),所述动模(2)底部设有与扇叶型腔(13)相匹配的扇叶注塑板(4),所述动模(2)的顶部设有浇注口(5),所述浇注口(5)通过铸塑槽与扇叶注塑板(4)相连接,所述扇叶型腔(13)内竖直向下的方向上设置有冷却腔,所述冷却腔包括冷却板(6),所述冷却板(6)内等间距铺设有冷却通道(7),所述冷却通道(7)内通过转动杆设有多个搅拌叶(8)。

2.根据权利要求1所述的风机叶轮铸造模具,其特征在于:所述冷却通道(7)对应扇叶型腔(13)在冷却板(6)呈圆形形状设置,且冷却通道(7)通过冷却卡槽与定模板(9)下端面固定连接。

3.根据权利要求1所述的风机叶轮铸造模具,其特征在于:所述冷却通道(7)内通过转动杆设有4个搅拌叶(8),所述搅拌叶(8)等间距设于冷却通道(7)内。

4.根据权利要求3所述的风机叶轮铸造模具,其特征在于:所述定模板(9)顶部的四个转角处设置有定位块(10),且导向杆(3)设于定位块(10)与水平面呈45°的延长线上。

5.根据权利要求1所述的风机叶轮铸造模具,其特征在于:所述动模(2)的底部上设有与定位块(10)相匹配的定位槽(11),且动模(2)的底部上还设有与导向杆(3)相匹配的导向套(12)。

6.根据权利要求1所述的风机叶轮铸造模具,其特征在于:所述扇叶注塑板(4)包括扇叶成型腔,所述铸塑槽内设有浇铸槽,所述浇铸槽连通于扇叶注塑板(4)的成型腔内。

7.根据权利要求1所述的风机叶轮铸造模具,其特征在于:所述定模(1)和动模(2)相互垂直对应设置,且动模(2)内置有顶出构件,在脱模时通过顶出构件使定模(1)和动模(2)快速分离。

技术总结

本技术公开了一种风机叶轮铸造模具,属于风机配件铸造技术领域,包括定模和动模,定模顶部两端通过导向杆与动模相连接,所述定模顶部的中心位置处设有定模板,所述定模板上开设有扇叶型腔,所述动模底部设有与扇叶型腔相匹配的扇叶注塑板,所述动模的顶部设有浇注口,所述浇注口通过铸塑槽与扇叶注塑板相连接,所述扇叶型腔内竖直向下的方向上设置有冷却腔,所述冷却腔包括冷却板,所述冷却板内等间距铺设有冷却通道,所述冷却通道内通过转动杆设有多个搅拌叶;本技术实用性强,有效解决了现有风机叶轮铸造模具在压合铸造过程中稳定性差,易产生摇晃,其次不便于散热,使叶轮的定型速度慢,降低风机叶轮铸造生产效率的问题。

技术研发人员:张新颖,叶政宽

受保护的技术使用者:贵州航鹏模具有限公司

技术研发日:20221229

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!