CMP冷却器水循环抛光板装置的制作方法

本技术涉及化学机械抛光,尤其是一种cmp冷却器水循环抛光板装置。

背景技术:

1、化学机械抛光(cmp)技术被视为是现有技术中能实现集成电路(ic)制造中晶圆表面全局平坦化的技术,可达到原子级的超高平整度,其效果直接影响到芯片最终的质量和成品率。硅、sic、gan等各种半导体基板在形成vlsi、lsi等电路时均需要使用曝光装置在晶圆上烧制布线,此时,如果晶片不平坦,电路就不会被清晰地烙印。为了实现这种平坦化,需要采用cmp装置进行抛光。

2、现有技术在利用cmp装置抛光的过程中,在抛光板/垫上浸渍磨料(cmp浆料),将保留晶片的抛光头压在抛光板(定盘)上,在旋转抛光头和定盘的同时,利用磨料(cmp浆料)产生的化学反应,实现平坦化。高速研磨过程中的产热非常严重,以往,为了抑制研磨产生的发热,一般通过向抛光板流过一定温度的冷却水来尽量防止温度的上升。但是,由于研磨头及固定在研磨头上的晶圆与抛光板的直径不同,因此相对速度自然也会发生变化,研磨加工过程中晶圆的面内温度很难均匀,导致研磨的平坦度不均匀。

技术实现思路

1、针对现有技术中存在的缺陷,本实用新型提供了一种通过内置冷却水路改善温度分布、实现高效冷却的cmp冷却器水循环抛光板装置。

2、本申请解决上述技术问题所采用的技术方案为:

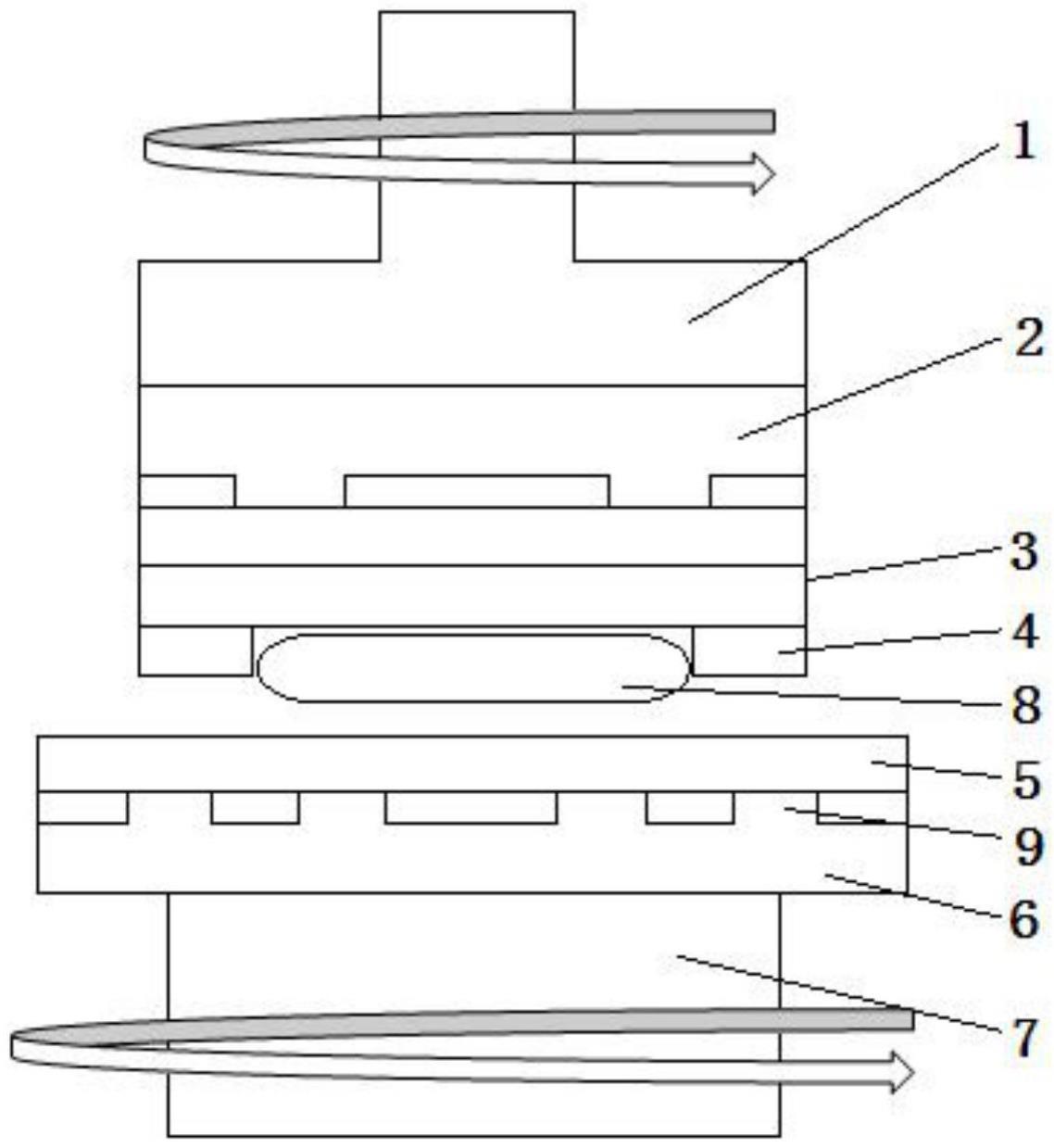

3、cmp冷却器水循环抛光板装置,其包括设置于旋转主轴单元上部的冷却抛光板结构,所述的冷却抛光板结构由抛光板本体和冷却水循环板组成,所述的抛光板本体置于冷却水循环板的上部,所述的冷却水循环板与抛光板的接触面上设置冷却水循环流道,且所述冷却水循环流道由至少两条冷却流道组成。

4、进一步地,所述的冷却抛光板结构通过冷却水循环板的底部与旋转主轴单元顶部固定连接,通过旋转主轴单元带动冷却抛光板结构旋转。

5、进一步地,所述的冷却水循环板内的冷却水循环流道由内冷却流道和外冷却流道组成,所述的内冷却流道设置在冷却水循环板中心,内冷却流道的外周设置至少一条外冷却流道。

6、进一步地,所述的内冷却流道为圆盘状,外冷却流道为一条或者多条圆周互相连通的弯曲状路径。

7、进一步地,所述的圆盘状为多条辐条状管道形成的圆盘路径,或者呈旋涡状的圆盘路径,或者呈齿轮状的圆盘路径。

8、进一步地,所述的内冷却流道和外冷却流道均设置有冷却水的进口和出口,冷却水的进口与外部供水组件连通,将冷却水导入冷却路径,并由冷却水的出口导出,冷却水在冷却路径内部流通的过程中吸收抛光板本体由于高速研磨所产生的热量,并通过冷却水出口将吸热后的冷却水导出。

9、进一步地,所述冷却水循环板为陶瓷材料,采用陶瓷材料的冷却水循环板可以最大限度地避免在化学机械抛光过程中出现热膨胀,以及由此带来的,对研磨晶元的抛光产生的影响。

10、与现有技术相比,本实用新型的有益效果为:

11、本实用新型的cmp冷却器水循环抛光板装置通过在抛光板接触面下部布置特定流道的冷却水循环板,在抛光板下部的冷却水循环板内设置多条冷却水路径,并通过连接外部水循环装置对抛光板本体进行水冷却,实现更有效的冷却效率,通过改善温度的分布,防止因外周速和内周速的差而导致的平坦度恶化现象。此外,本实用新型通过采用具有较少热膨胀系数的陶瓷材料将形成特定结构冷却路径的冷却水循环板设置在作为最上层的抛光板(固定板)的正下方,可以实现更高的冷却效率。

技术特征:

1.cmp冷却器水循环抛光板装置,其特征在于:包括设置于旋转主轴单元上部的冷却抛光板结构,所述的冷却抛光板结构由抛光板本体和冷却水循环板组成,所述的抛光板本体置于冷却水循环板的上部,所述的冷却水循环板与抛光板本体的接触面上设置冷却水循环流道,且所述冷却水循环流道由至少两条冷却流道组成。

2.根据权利要求1所述的cmp冷却器水循环抛光板装置,其特征在于:所述的冷却抛光板结构通过冷却水循环板的底部与旋转主轴单元顶部固定连接。

3.根据权利要求1或2所述的cmp冷却器水循环抛光板装置,其特征在于:所述的冷却水循环板内的冷却水循环流道由内冷却流道和外冷却流道组成,所述的内冷却流道设置在冷却水循环板中心,内冷却流道的外周设置至少一条外冷却流道。

4.根据权利要求3所述的cmp冷却器水循环抛光板装置,其特征在于:所述的内冷却流道为圆盘状,外冷却流道为一条或者多条圆周互相连通的弯曲状路径。

5.根据权利要求4所述的cmp冷却器水循环抛光板装置,其特征在于:所述的圆盘状为多条辐条状管道形成的圆盘路径,或者呈旋涡状的圆盘路径,或者呈齿轮状的圆盘路径。

6.根据权利要求4或5所述的cmp冷却器水循环抛光板装置,其特征在于:所述的内冷却流道和外冷却流道均设置有冷却水的进口和出口。

7.根据权利要求3所述的cmp冷却器水循环抛光板装置,其特征在于:所述冷却水循环板为陶瓷材料。

技术总结

本技术提供了一种CMP冷却器水循环抛光板装置,其包括设置于旋转主轴单元上部的冷却抛光板结构,所述的冷却抛光板结构由抛光板本体和冷却水循环板组成,所述的抛光板本体置于冷却水循环板的上部,所述的冷却水循环板与抛光板的接触面上设置冷却水循环流道,且所述冷却水循环流道由至少两条冷却流道组成。相比现有技术,本技术通过在抛光板接触面布置冷却水循环板,改善晶圆加工时研磨的温度分布,防止因外周速和内周速的差而导致的平坦度恶化。

技术研发人员:岸田文树,翁鑫晶,林邦宏

受保护的技术使用者:双羽先端(无锡)半导体有限公司

技术研发日:20221231

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!