磨抛设备的制作方法

本申请涉及硅块磨抛,尤其涉及一种磨抛设备。

背景技术:

1、硅棒在经过开方工序加工之后,会产生四块带有圆弧面的边皮料,为了对边皮料进行利用,对边皮料进行截断加工之后,会形成长方形的硅块,截断后的硅块,需要对硅块的四个侧面进行磨抛加工,并且需要在硅块的四个侧面处加工出倒角,然而,现有的硅块磨抛设备磨抛的工作效率低,且占用空间大。

技术实现思路

1、鉴于上述问题,本申请实施例提供一种磨抛设备,能够提高磨抛设备的工作效率,同时,还能够减小磨抛设备的体积,从而减小磨抛设备所占的空间,进而提高空间利用率。

2、为了实现上述目的,本申请实施例提供如下技术方案:

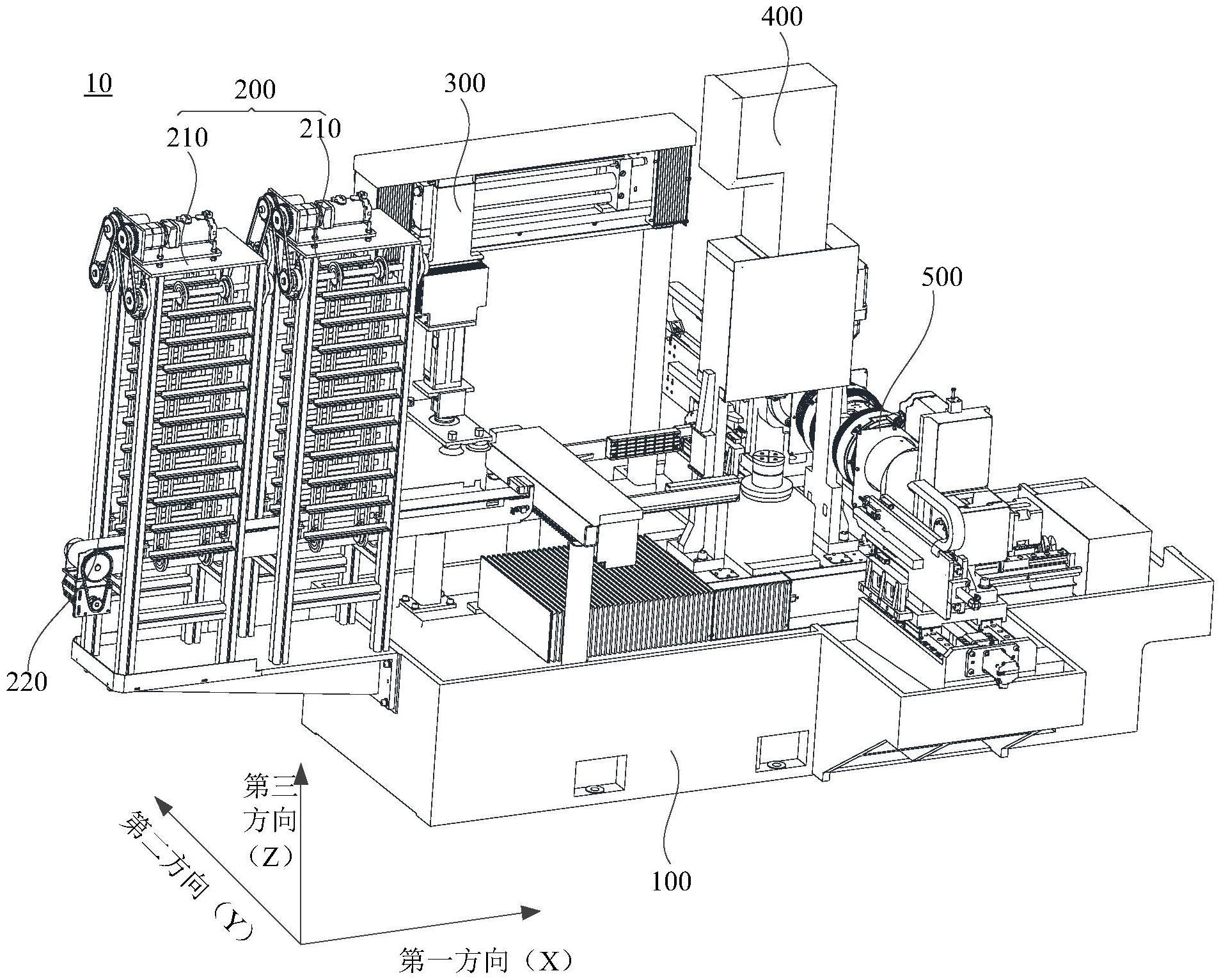

3、本申请实施例提供一种磨抛设备,包括:

4、底座,

5、料仓装置,所述料仓装置包括两个抬升组件,两个所述抬升组件沿第一方向并列设置在所述底座的同一侧;各所述抬升组件包括支架和安装在所述支架上的升降机构,所述升降机构可沿竖直方向升降移动,所述升降机构上设置有多个间隔设置且呈水平放置的承载部;所述承载部被配置为承载硅块;其中,两个所述抬升组件中的所述升降机构的升降方向相反;

6、上下料装置,设置在所述底座上,并与所述料仓装置位于所述底座的同一侧;所述上下料装置被配置为将所述抬升组件上的硅块取出上料,或者将硅块放至所述抬升组件中以进行储料。

7、作为一种可选的实施方式,所述承载部上设置有多个承载区域,多个所述承载区域的中心重合,且多个所述承载区域的边缘呈阶梯排布,多个所述承载区域被配置为承载不同尺寸的硅块。

8、作为一种可选的实施方式,所述升降机构包括两个在第二方向上相对且间隔设置的挠性组件,各所述挠性组件包括上转轴、下转轴和挠性件,所述上转轴和所述下转轴均沿第一方向穿设在所述支架上,且可相对所述支架转动,所述下转轴位于所述上转轴的正下方,挠性件套设在所述上转轴和下转轴上,所述挠性件可沿所述竖直方向升降移动;其中,两个所述挠性组件中的所述上转轴的转向相反;

9、各所述挠性件上间隔设置有多个承载板,两个所述挠性件上的同一高度的两个所述承载板相对设置以共同围设形成所述承载部;且各所述承载板上设置有沿第二方向呈阶梯排布的限位部,两个所述挠性件上的同一高度的两个所述承载板上,各相对设置的所述限位部围设形成不同的所述承载区域。

10、作为一种可选的实施方式,所述升降机构还包括驱动电机和传动组件,所述传动组件包括第一齿轮组和第二齿轮组,所述第一齿轮组和所述第二齿轮组中的其中一者与所述驱动电机连接,所述第一齿轮组和第二齿轮组外啮合且转向相反,所述第一齿轮组与两个所述挠性组件中的一者连接,所述第二齿轮组与另一个所述挠性组件连接,所述第一齿轮组和所述第二齿轮组分别被配置为驱动与其对应的所述挠性组件转动。

11、作为一种可选的实施方式,所述第一齿轮组包括第一齿轮、第二齿轮、第三齿轮和第一传动链,所述第一齿轮与所述第二齿轮同轴设置,所述第三齿轮与其对应的所述上转轴同轴设置,所述第一传动链套设在所述第二齿轮和所述第三齿轮上;

12、所述第二齿轮组包括第四齿轮、第五齿轮、第六齿轮和第二传动链,所述第四齿轮与所述第一齿轮外啮合,所述第五齿轮与所述第四齿轮同轴设置,所述第六齿轮与其对应的所述上转轴同轴设置,所述第二传动链套设在所述第五齿轮和第六齿轮上。

13、作为一种可选的实施方式,各所述上转轴和与其对应的所述下转轴上沿所述上转轴的延伸方向套设有一个或多个所述挠性件。

14、作为一种可选的实施方式,所述料仓装置还包括传输组件,所述传输组件包括驱动机构和与所述驱动机构连接的传送带,所述传送带位于相对设置的两个所述承载板之间,所述传送带被配置将所述承载部上的所述硅块输送至所述上下料装置处,或将上下料装置处的硅块输送至所述抬升组件处。

15、作为一种可选的实施方式,所述上下料装置包括支撑架、伸缩机构和第一连接板,所述第一连接板水平设置在所述伸缩机构上,所述伸缩机构被配置为在第一方向、第二方向和竖直方向中的至少一个方向上伸缩移动,所述第一连接板在所述第二方向上设置有对称设置的两个取放组件,所述取放组件被配置为从所述传送带上取出硅块,或将硅块放至所述传送带;其中,所述第一方向、所述第二方向和所述竖直方向相互垂直。

16、作为一种可选的实施方式,所述伸缩机构包括第一气缸、第二气缸、第三气缸、第二连接板、第三连接板和第四连接板;

17、所述第一气缸设置于所述支撑架上,所述第一气缸被配置为沿所述第一方向伸缩移动,所述第二连接板设置在所述第一气缸上;

18、所述第二气缸设置于所述第二连接板上,所述第二气缸被配置为沿第二方向伸缩移动;所述第三连接板设置于所述第二气缸上;

19、所述第三气缸设置于所述第三连接板上,所述第三气缸被配置为沿竖直方向升降移动,所述第四连接板设置于所述第三气缸上,且所述第一连接板与所述第四连接板连接,且所述第一连接板可相对所述第四连接板绕竖直轴向旋转。

20、作为一种可选的实施方式,所述取放组件包括至少一个吸盘。

21、作为一种可选的实施方式,所述挠性件为链条或同步带中的一者。

22、本申请实施例提供的磨抛设备包括底座、料仓装置和上下料装置,料仓装置包括两个抬升组件,两个抬升组件沿第一方向并列设置在底座的同一侧;各抬升组件包括支架和安装在支架上的升降机构,升降机构可沿竖直方向升降移动,升降机构上设置有多个间隔设置且呈水平放置的承载部;承载部被配置为承载硅块;其中,两个抬升组件中的升降机构的升降方向相反;上下料装置设置在底座上,并与料仓装置位于底座的同一侧;上下料装置被配置为将抬升组件上的硅块取出上料,或者将硅块放至抬升组件中以进行储料。上述方案中,通过设置两个抬升组件和上下料装置,并使得两个抬升组件中的升降机构的升降方向相反,这样,可以在实现上料的同时还可以进行储料,从而能够提高磨抛设备的工作效率,同时,减小磨抛设备的体积,进而减小磨抛设备所占空间,提高了空间利用率。

23、除了上面所描述的本申请实施例解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本申请实施例提供的磨抛设备所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

技术特征:

1.一种磨抛设备,用于硅块的磨抛,其特征在于,包括:

2.根据权利要求1所述的磨抛设备,其特征在于,所述承载部上设置有多个承载区域,多个所述承载区域的中心重合,且多个所述承载区域的边缘呈阶梯排布,多个所述承载区域被配置为承载不同尺寸的硅块。

3.根据权利要求2所述的磨抛设备,其特征在于,所述升降机构包括两个在第二方向上相对且间隔设置的挠性组件,各所述挠性组件包括上转轴、下转轴和挠性件,所述上转轴和所述下转轴均沿第一方向穿设在所述支架上,且可相对所述支架转动,所述下转轴位于所述上转轴的正下方,挠性件套设在所述上转轴和下转轴上,所述挠性件可沿所述竖直方向升降移动;其中,两个所述挠性组件中的所述上转轴的转向相反;

4.根据权利要求3所述的磨抛设备,其特征在于,所述升降机构还包括驱动电机和传动组件,所述传动组件包括第一齿轮组和第二齿轮组,所述第一齿轮组和所述第二齿轮组中的其中一者与所述驱动电机连接,所述第一齿轮组和第二齿轮组外啮合且转向相反,所述第一齿轮组与两个所述挠性组件中的一者连接,所述第二齿轮组与另一个所述挠性组件连接,所述第一齿轮组和所述第二齿轮组分别被配置为驱动与其对应的所述挠性组件转动。

5.根据权利要求4所述的磨抛设备,其特征在于,所述第一齿轮组包括第一齿轮、第二齿轮、第三齿轮和第一传动链,所述第一齿轮与所述第二齿轮同轴设置,所述第三齿轮与其对应的所述上转轴同轴设置,所述第一传动链套设在所述第二齿轮和所述第三齿轮上;

6.根据权利要求3-5中任一项所述的磨抛设备,其特征在于,各所述上转轴和与其对应的所述下转轴上沿所述上转轴的延伸方向套设有一个或多个所述挠性件。

7.根据权利要求3-5中任一项所述的磨抛设备,其特征在于,所述料仓装置还包括传输组件,所述传输组件包括驱动机构和与所述驱动机构连接的传送带,所述传送带位于相对设置的两个所述承载板之间,所述传送带被配置将所述承载部上的所述硅块输送至所述上下料装置处,或将上下料装置处的硅块输送至所述抬升组件处。

8.根据权利要求7所述的磨抛设备,其特征在于,所述上下料装置包括支撑架、伸缩机构和第一连接板,所述第一连接板水平设置在所述伸缩机构上,所述伸缩机构被配置为在第一方向、第二方向和竖直方向中的至少一个方向上伸缩移动,所述第一连接板在所述第二方向上设置有对称设置的两个取放组件,所述取放组件被配置为从所述传送带上取出硅块,或将硅块放至所述传送带;其中,所述第一方向、所述第二方向和所述竖直方向相互垂直。

9.根据权利要求8所述的磨抛设备,其特征在于,所述伸缩机构包括第一气缸、第二气缸、第三气缸、第二连接板、第三连接板和第四连接板;

10.根据权利要求9所述的磨抛设备,其特征在于,所述取放组件包括至少一个吸盘;

技术总结

本申请提供一种磨抛设备,涉及磨抛技术领域,用于解决磨抛设备的工作效率低的技术问题,该磨抛设备包括底座、料仓装置和上下料装置,料仓装置包括两个抬升组件,两个抬升组件沿第一方向并列设置在底座的同一侧;各抬升组件包括支架和安装在支架上的升降机构,升降机构可沿竖直方向升降移动,升降机构上设置有多个间隔设置且呈水平放置的承载部;承载部被配置为承载硅块;其中,两个抬升组件中的升降机构的升降方向相反;上下料装置设置在底座上,并与料仓装置位于底座的同一侧;上下料装置被配置为将抬升组件上的硅块取出上料,或者将硅块放至抬升组件中以进行储料。本申请能够提高磨抛设备的工作效率。

技术研发人员:张笑笑,乔石,吕清乐,徐公志

受保护的技术使用者:青岛高测科技股份有限公司

技术研发日:20221231

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!