氧化物半导体膜及其成膜方法、半导体装置与流程

本发明涉及一种成膜方法,使用雾状的原料溶液在基板上进行成膜。

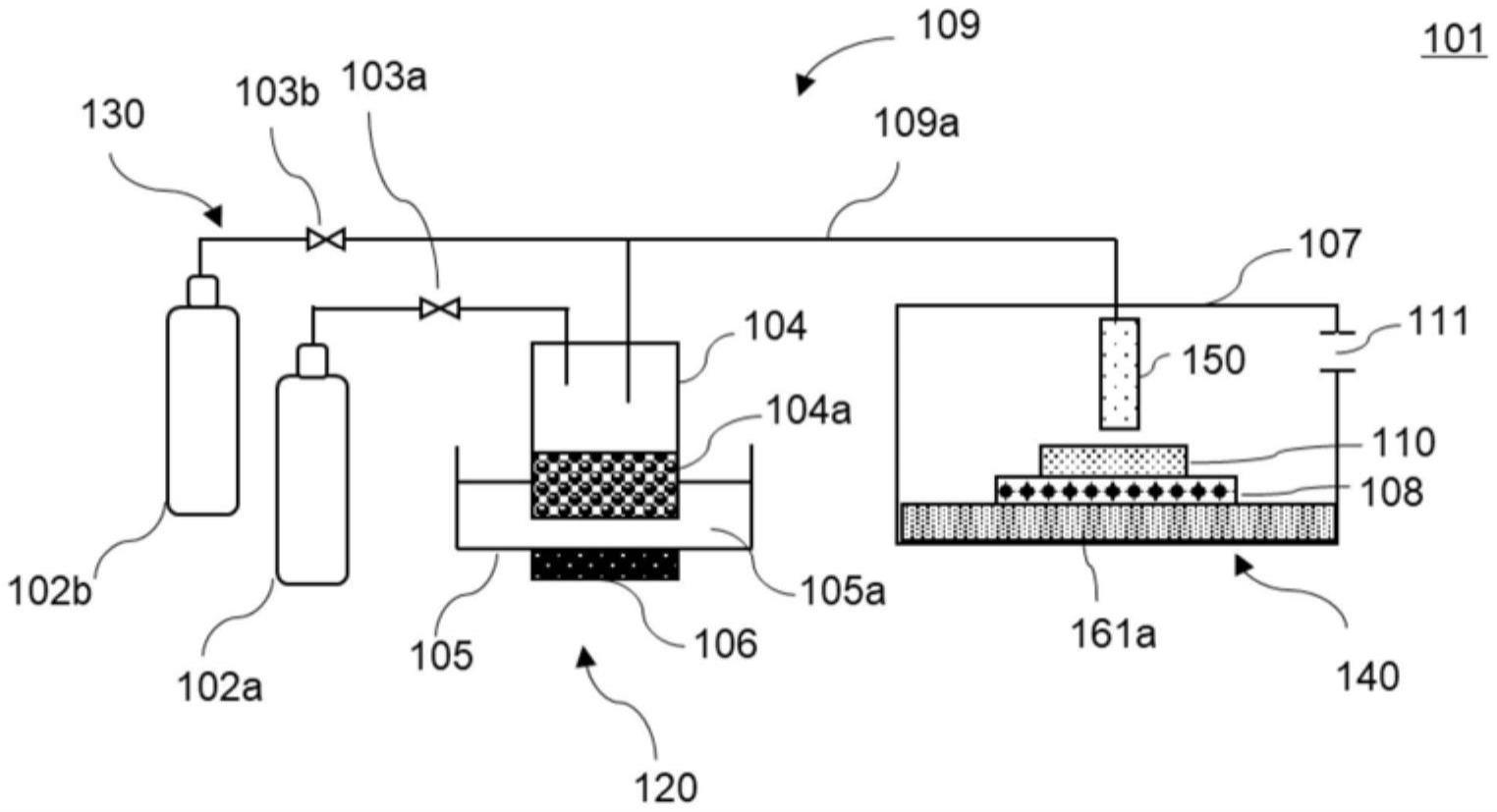

背景技术:

1、以往,开发出了脉冲激光沉积法(pulsed laser deposition,pld)、分子束外延法(molecular beam epitaxy,mbe)、溅镀法等可实现非平衡状态的高真空成膜装置,可制作迄今为止的融液法等无法制作的氧化物半导体。而且,开发出了使用经雾化的雾状的原料在基板上进行结晶成长的雾化学气相沉积法(mist chemical vapor deposition,mistcvd,以下也称为“雾cvd法”),可制作具有刚玉(corundum)结构的氧化镓(α-ga2o3)。α-ga2o3作为带隙(band gap)大的半导体而期待应用于可实现高耐压、低损失及高耐热的下一代的切换元件。

2、关于雾cvd法,专利文献1中记载了一种管状炉型的雾cvd装置。专利文献2中记载了一种精细通道(fine channel)型的雾cvd装置。专利文献3中记载了一种线源(linearsource)型的雾cvd装置。专利文献4中记载了一种管状炉的雾cvd装置,在向雾产生器内导入载气的方面,与专利文献1所记载的雾cvd装置不同。专利文献5中记载了下述雾cvd装置,即:在雾产生器的上方设置基板,进而承座(susceptor)为加热板上所配备的旋转台。

3、现有技术文献

4、专利文献

5、专利文献1:日本专利特开平01-257337号公报

6、专利文献2:日本专利特开2005-307238号公报

7、专利文献3:日本专利特开2012-046772号公报

8、专利文献4:日本专利第5397794号公报

9、专利文献5:日本专利特开2014-063973号公报

技术实现思路

1、发明所要解决的问题

2、雾cvd法与其他cvd法不同,可在相对较低的温度下进行成膜,也可制作α-ga2o3的刚玉结构那样的准稳定相的结晶结构。但是,本发明的创作人等发现了下述问题,即:若使用雾cvd法进行成膜,则在膜表面形成凹坑(pit),膜表面的平滑性差等。而且,大量包含凹坑的膜存在下述问题,即:凹坑成为致命缺陷,导致引起半导体装置的绝缘击穿。而且,通过研磨进行的凹坑除去有制作半导体装置的工序数增加的问题。

3、本发明是为了解决所述问题而成,其目的在于提供一种抑制凹坑而表面的平滑性良好的膜、及形成此种膜的成膜方法。

4、解决问题的技术手段

5、本发明是为了达成所述目的而成,提供一种氧化物半导体膜,其以镓作为主成分,且所述氧化物半导体膜具有刚玉结构,并且氧化物半导体膜的表面的凹坑为10000个/cm2以下。

6、此种氧化物半导体膜可简便且价廉地获得,而且表面平滑性优异,可合适地用于半导体装置。

7、此时,氧化物半导体膜的表面的凹坑可设为100个/cm2以下。

8、由此,表面平滑性更优异,可更合适地用于半导体装置。

9、此时,所述氧化物半导体膜的面积可设为10cm2以上。

10、由此,成为表面平滑性优异而可合适地用于半导体装置的大面积氧化物半导体膜。

11、此时,所述氧化物半导体膜的表面的所述凹坑可设为开口径10nm~10μm、深度10nm~10μm。

12、由此,成为表面平滑性更优异而可更合适地用于半导体装置的大面积氧化物半导体膜。

13、此时,可制成包含所述氧化物半导体膜的半导体装置。

14、由此,成为具有优异特性的半导体装置。

15、而且,本发明提供一种成膜方法,对经雾化的原料溶液进行热处理而进行成膜,且包含下述工序:

16、将所述原料溶液雾化或液滴化而生成雾;

17、利用载气将所述雾搬送至成膜部;以及

18、在所述成膜部中从喷嘴向基板上供给所述雾,在所述基板上进行热处理而进行成膜,且

19、在将所述喷嘴的开口面的面积设为s[cm2],将所述开口面内的点与所述基板的表面的距离中达到最长的距离设为h[cm],将从所述喷嘴供给的所述载气的流量设为q[l/分]时,设为sh/q≧0.015。

20、根据此种成膜方法,可形成抑制表面的凹坑而平滑性良好的膜。

21、此时,所述原料溶液可包含镓。

22、由此,可形成抑制表面的凹坑而平滑性良好的含镓膜。

23、此时,所述原料溶液可包含卤素。

24、由此,可形成进一步抑制表面的凹坑而平滑性更良好的膜。

25、此时,在将所述热处理的温度设为t[℃]时,可设为st/q≧40。

26、由此,可形成进一步抑制表面的凹坑而平滑性更良好的膜。

27、此时,可从配备于所述基板的铅垂上方的所述喷嘴来进行所述雾向所述基板上的供给。

28、由此,可形成进一步抑制表面的凹坑而平滑性更良好的膜。

29、此时,可使所述基板在所述喷嘴的下方移动。

30、由此,可大面积地形成表面的凹坑少而平滑性良好的膜。

31、此时,在将所述基板的要成膜的表面的面积设为a[cm2]时,设为s/a≦0.3。

32、由此,可大面积地形成表面的凹坑更少而平滑性良好的膜。

33、此时,所述喷嘴的开口面可为长方形。

34、由此,可大面积地形成表面的凹坑少而平滑性良好的膜。

35、此时,在将所述喷嘴的开口面的长轴长度设为l[cm],将所述基板的要成膜的表面内的喷嘴长轴方向的最大长度设为r[cm]时,设为l/r≧1。

36、由此,可大面积地简便地形成表面的凹坑少而平滑性良好的膜。

37、此时,所述基板的面积可设为10cm2以上。

38、由此,可大面积地形成表面的凹坑少而平滑性良好的膜。

39、发明的效果

40、如以上那样,根据本发明的氧化物半导体膜,凹坑少,表面平滑性优异,成为可合适地用于半导体装置的氧化物半导体膜。

41、而且,根据本发明的成膜方法,可在雾cvd法中利用简便的方法形成表面的凹坑少且平滑性良好的膜。

技术特征:

1.一种氧化物半导体膜,以镓作为主成分,其特征在于,

2.根据权利要求1所述的氧化物半导体膜,其特征在于,

3.根据权利要求1或2所述的氧化物半导体膜,其特征在于,

4.根据权利要求1至3中任一项所述的氧化物半导体膜,其特征在于,

5.一种半导体装置,其特征在于,

6.一种成膜方法,对经雾化的原料溶液进行热处理而进行成膜,其特征在于包含:

7.根据权利要求6所述的成膜方法,其特征在于,

8.根据权利要求6或7所述的成膜方法,其特征在于,

9.根据权利要求6至8中任一项所述的成膜方法,其特征在于,

10.根据权利要求6至9中任一项所述的成膜方法,其特征在于,

11.根据权利要求10所述的成膜方法,其特征在于,

12.根据权利要求11所述的成膜方法,其特征在于,

13.根据权利要求6至12中任一项所述的成膜方法,其特征在于,

14.根据权利要求13所述的成膜方法,其特征在于,

15.根据权利要求6至14中任一项所述的成膜方法,其特征在于,

技术总结

本发明为一种成膜方法,对经雾化的原料溶液进行热处理而进行成膜,其特征在于包含下述工序:将所述原料溶液雾化或液滴化而生成雾;利用载气将所述雾搬送至成膜部;以及在所述成膜部中从喷嘴向基板上供给所述雾,在所述基板上进行热处理而进行成膜,且在将所述喷嘴的开口面的面积设为S[cm<supgt;2</supgt;],将所述开口面内的点与所述基板的表面的距离中达到最长的距离设为H[cm],将从所述喷嘴供给的所述载气的流量设为Q[L/分]时,设为SH/Q≧0.015。由此,提供一种抑制异常成长而形成表面的平滑性良好的膜的成膜方法。

技术研发人员:坂爪崇寛

受保护的技术使用者:信越化学工业株式会社

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!