用于生产块铁的方法和系统与流程

本发明涉及生铁级块铁的生产。更具体地,本发明涉及通过提供具有与工艺装料直接接触的合成石墨的炉缸而在车底式炉(traveling hearth furnace)中生产生铁级块铁。

背景技术:

1、目前,用于生产生铁最常使用的方法是在高炉中进行。广为人知的是,以这种方式生产生铁是向大气中排放不期望的气体(特别是二氧化碳)的主要促成因素。出于这个原因,铁和钢工业已经在全球范围内在减少使用高炉的方向上发展。尽管做了那种努力,实际上所有的商品生铁仍然在高炉中生产。商品生铁被定义为铸造成锭、粒化或以块铁的形式生产的冷生铁,所述商品生铁被生产并在市场上作为含铁原料销售给第三方用户(如铸造厂和电炉炼钢厂),以及无法生产足够的生铁来满足其需求的一体化炼钢作业。与在高炉中生产的商品生铁相比,可以在车底式炉中生产生铁级块铁,这消耗少30%或更多的能量,并减少二氧化碳排放。

2、在车底式炉中,炉缸移动进入并运送还原剂、熔剂和含铁氧化物(例如,铁矿石和/或来自高炉或炼钢作业的含铁废氧化物)的混合物通过还原炉。目前,基本上所有的商品生铁在高炉或竖炉中生产,几乎没有(即使有也很少)在床式炉,即线性(隧道)式或转动式床式炉中生产。这被认为是在车底式炉中这样做的复杂性和成本的结果。

3、美国专利7,695,544包含了关于在车底式炉中生铁级铁块铁生产的现有技术的讨论。如其中所公开的,由耐火材料制成的或在其表面上施加有耐火材料的炉缸运送包含还原剂、熔剂和含铁氧化物(例如铁矿石)的混合物的工艺装料,并且被移入、穿过和/或移出还原和熔化炉。在所述炉中,工艺装料经过干燥、预热、还原、熔化和聚结阶段,以将工艺装料转化成生铁级块铁或球团粒和炉渣。包含在美国专利7,695,544中的公开内容通过引用整体并入本文。

4、在现有技术中,车底式炉的工艺装料可以是球团、团块等的形式,在炉缸上被运送到炉中产生的还原和熔化环境中以及从炉中产生的还原和熔化环境中运送出来。如美国专利7,695,544中所讨论的,公认的常规方法是在炉缸上设置碳质材料层(炉缸层)以将工艺装料与炉缸表面分隔开。

5、美国专利7,695,544教导了炉缸层提供工艺装料以及熔融铁和炉渣与炉缸的分隔,以防止块铁/球团粒和炉渣填入炉缸表面。这种分隔防止熔融铁和炉渣与炉缸反应,以在其间产生会导致固化的块铁和/或炉渣粘附至炉缸上的界面。这样的粘附妨碍在炉工艺结束时从炉缸中移除金属块铁/炉渣。这样的情况的负面影响为:(i)粘附妨碍金属铁块铁和炉渣从炉缸中分离进行后还原处理以使其呈分离的金属铁块铁的形式,该形式可用于后续的铸铁厂和炼钢过程;以及(ii)炉缸可能被损坏到其不能在另外的还原循环中再使用的程度。因此,不仅将损失部分产量,而且必须更换炉缸,其中的任一者促使增加生铁级铁块铁生产的成本。

6、还应注意的是,美国专利7,695,544中教导的碳质材料为煤、炭和/或焦炭,这增加了该工艺的基本成本,而且还造成了可用于产生二氧化碳和其他不期望的气体的另外的碳源。碳质材料也是硫的来源,在炼钢过程中应避免其存在。硫将被吸收到所生产的生铁级铁块铁中,这降低了生铁在铸铁和炼钢工艺中使用的价值。

7、碳质材料炉缸层的使用还增加了工艺的复杂性和成本,因为需要特别注意以确保工艺材料以确保产生分离的铁块铁/球团粒的方式被装载在炉缸层。此外,在炉工艺完成时,需要将金属铁块铁和炉渣与碳质材料炉缸层分离,以得到作为分离的纯净块铁的生铁级铁块铁和炉渣,以及作为可用于筑路或其他用途的材料的纯净炉渣。

8、因此,在工业中需要减少使用车底式炉生产的生铁级块铁中的硫污染,以及还原过程期间的有害情况和排放。工业上还需要简化床式炉的操作,并消除床式炉中铁氧化物还原的复杂性和成本。在使用车底式炉由此生产生铁级块铁的工业中,还需要固化的生铁级铁块铁和/或炉渣不会粘附至炉缸,使得金属铁块铁和炉渣可以容易地与炉缸分离,并且减少或消除分离期间对炉缸的任何损坏,以允许炉缸在另外的还原循环中再使用。

技术实现思路

1、本发明人出乎意料地发现,具有与工艺装料直接接触的合成石墨的炉缸具有能够暴露于如在移动式炉缸中的还原过程中所涉及的高温而合成石墨不经历其物理或化学特性的任何变化(可能导致其与熔融生铁级铁块铁或炉渣之间的相互作用)的独特特性,这防止了块铁和炉渣粘附至炉缸表面。在一些方面中,炉缸包括基底材料和靠近工艺装料与炉缸直接接触的区域的至少一层合成石墨。在一些方面中,炉缸的基底材料至少部分地包封在合成石墨层中。在一些方面中,炉缸包括单块的合成石墨材料。

2、在一些方面中,与工艺装料直接接触的炉缸层包含合成石墨,并且基本上不含传统的碳质材料。因此,由于碳质材料对整个工艺的不利影响而消除碳质材料的炉缸层。

3、在一些另外的方面中,与工艺装料直接接触的炉缸层基本上不含天然石墨。

4、因此,在所述炉工艺结束时提供未经污染的生铁级铁块铁(在铁块铁中几乎没有或没有硫,并且具有附着的炉渣,无需进一步关注),准备用于必要的后处理。从炉缸中容易地取出铁块铁和炉渣,准备用于以下最终步骤:冷却,包括水淬(如果需要);将生铁与炉渣分离(滚动);以及将生铁相相对炉渣相分离(磁力分离)。

5、床式炉中的还原过程的优点,或者更好的说法,其进展是过程中仅有含铁的氧化物、还原剂和熔剂。还原所需的精确化学计量的量的碳将用于该过程中,并且不会存在任何另外的碳源来增加所产生的排放。这提供了对产生和排放到大气中的二氧化碳量进行控制的措施。此外,在炉工艺结束时没有必须要处理的碳质材料残留物。

6、以上概述并不旨在描述本文主题的各种说明的实施方案或每种实施方式。以下附图和具体实施方式更具体地例示了多个实施方案。

技术特征:

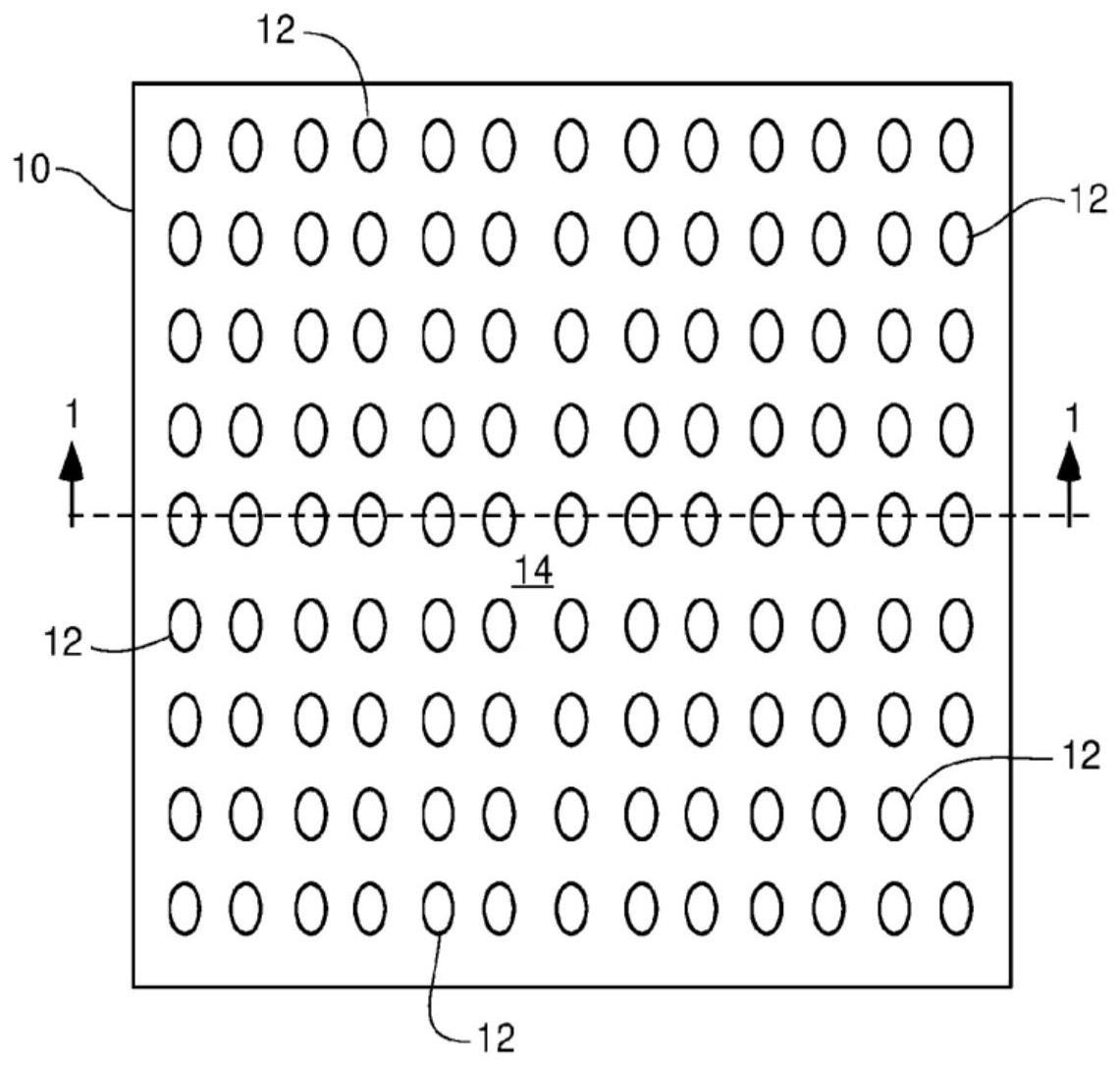

1.一种用于使含铁氧化物还原以生产金属铁球团粒的方法,其中包含含铁氧化物、预定量的还原剂和熔剂的工艺装料被运送进入并通过还原、熔化和聚结阶段,以将所述工艺装料转化成金属铁球团粒和炉渣组分,其特征在于所述工艺装料在具有合成石墨材料的炉缸上运送,使得所述工艺装料以及还原、熔化和聚结的铁和炉渣仅直接接触所述合成石墨材料。

2.一种用于使含铁氧化物还原以由包含含铁氧化物、预定量的还原剂和熔剂的工艺装料生产多个金属铁球团粒的方法,其中所述工艺装料被装载到车底式炉用于还原、熔化和聚结阶段,以将所述工艺装料转化成所述多个金属铁球团粒和炉渣组分,所述方法包括:

3.一种用于车底式炉中的炉缸,所述炉缸用于使含铁氧化物还原以由包含含铁氧化物、预定量的还原剂和熔剂的工艺装料生产多个金属铁球团粒,所述炉缸包括基本上由合成石墨材料组成的外表面,使得设置在所述炉缸上的工艺装料与所述合成石墨材料直接接触。

4.前述权利要求中的任一项,其中所述炉缸包括可操作地附接至基底的至少一层所述合成石墨材料。

5.前述权利要求中的任一项,其中所述至少一层合成石墨材料结合至所述基底。

6.前述权利要求中的任一项,其中所述基底至少部分被所述至少一层合成石墨材料包封。

7.前述权利要求中的任一项,其中所述至少一层合成石墨材料的厚度为约0.5mm至约100cm,在一些方面中为约1mm至约10cm,在一些另外的方面中为约2mm至约5cm,并且在一些另外的方面中为约2.5mm至约2.5cm。

8.前述权利要求中的任一项,其中所述合成石墨材料被设置为两层或更多层。

9.前述权利要求中的任一项,其中所述炉缸包含单块的合成石墨材料。

10.权利要求1至3和9中的任一项,其中所述单块的合成石墨材料的厚度为约1英寸至约12英寸,在一些方面中为约1.5英寸至约10英寸,并且在一些另外的方面中为约2英寸至约6英寸。

11.前述权利要求中的任一项,其中所述多个金属铁球团粒和炉渣组分未粘附至所述合成石墨材料。

12.前述权利要求中的任一项,其中所述炉缸不含任何碳质材料,优选不含与所述工艺装料直接接触的任何碳质材料。

13.前述权利要求中的任一项,其中所述炉缸不含任何天然石墨材料,优选不含与所述工艺装料直接接触的任何天然石墨材料。

14.前述权利要求中的任一项,其中所述多个金属铁球团粒中的每一者具有以下量的硫杂质水平:小于约200ppm、优选小于约190ppm、优选小于约180ppm、优选小于约170ppm、优选小于约160ppm、优选小于约150ppm、优选小于约140ppm、优选小于约130ppm、优选小于约120ppm、优选小于约110ppm、优选小于约100ppm、优选小于约90ppm、优选小于约80ppm、优选小于约70ppm、优选小于约60ppm、优选小于约50ppm、优选小于约40ppm、优选小于约30ppm、优选小于约20ppm、并且更优选小于约10ppm。

15.前述权利要求中的任一项,其中所述多个金属铁球团粒包括生铁级块铁。

16.前述权利要求中的任一项,其中所述炉缸能够在用于生产生铁级块铁的车底式炉中被使用多于一次。

17.前述权利要求中的任一项,其中对于在用于生产生铁级块铁的所述车底式炉内被使用多于一次循环的炉缸,不需要补充所述炉缸中的所述合成石墨材料。

18.前述权利要求中的任一项,还包括通过滚动和/或磁力分离中的一者或更多者将所述生铁相相对所述炉渣相分离。

19.前述权利要求中的任一项,其中还包括将所述铁块铁装入轨道车、卡车、驳船和/或船舶中用于运输。

20.前述权利要求中的任一项,其中所述炉缸包括凸起的边缘,以在加工期间将熔融状态的所述铁和炉渣限制在所述炉缸内,所述凸起的边缘优选包含合成石墨材料。

技术总结

用于生产生铁级块铁的车底式炉的炉缸,所述炉缸具有在生产多个金属铁球团粒和炉渣时与工艺装料直接接触的合成石墨材料。工艺装料包含含铁氧化物、预定量的还原剂和熔剂,所述工艺装料被运送进入并通过炉缸上的还原、熔化和聚结阶段,其中所得金属铁球团粒和炉渣与合成石墨材料直接接触并且不会粘附至炉缸的合成石墨材料,不存在粘附和易于移除使生铁级块铁中的任何杂质最小化,并且允许炉缸被使用多于一次循环而无需对接触表面的任何补充。

技术研发人员:约翰·西蒙斯,贾莱·欣察拉

受保护的技术使用者:碳素科技能源公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!