涂覆的切削工具的制作方法

本发明涉及一种包含基体和涂层的涂覆的切削工具,其中已经使用结晶碳化钨的喷丸介质(peening media)对该切削工具进行了喷丸处理。

背景技术:

1、用于金属切削的涂覆的切削工具在切削工具领域中是众所周知的,并且常见的涂层通过化学气相沉积(cvd)和物理气相沉淀(pvd)进行沉积。所述切削工具的基体通常由硬质合金制成。

2、在本领域中已知对涂覆的切削工具进行干式喷射(drying blasting)或喷丸(shot peening),以通过影响涂层和基体中的残余应力来提高工具的性能,从而特别地在间歇切削应用中积极影响耐磨性。

3、本发明的目的是找到一种改进的干式喷射方法,并且还提供在金属切削期间具有增加的耐磨性的涂覆的切削工具。

技术实现思路

1、上述目的中的至少一个通过根据项1的方法和根据项9的切削工具来实现。在从属项中公开了优选的实施方式。

2、本发明涉及一种处理涂覆的切削工具的方法,所述切削工具包含硬质合金基体和涂层。所述方法包括使用喷丸介质对所述切削工具的至少一部分进行喷丸处理的步骤。所述切削工具包含前刀面、后刀面和其间的切削刃,其中所述喷丸介质包含结晶碳化钨珠粒。珠粒的形状是球形的。所述结晶碳化钨可以是wc、wc1-x或w2c(单独或以任何组合)。结晶在本文中意指当在x射线衍射(xrd)中分析珠粒或珠粒的碎片时,可以识别出清晰的衍射峰。所述介质的表观密度或填充密度优选地为9.5-11g/cm3之间。结晶碳化钨珠粒中的杂质水平优选地小于0.7重量%。所述珠粒的硬度优选地为3400-3700hv0.05。所述珠粒优选地为

3、令人惊讶地发现,结晶碳化钨作为对涂覆的切削工具进行喷丸的喷丸介质出乎意料地有前景,导致切削工具寿命延长。涂覆的切削工具对利用结晶碳化钨的喷丸的出乎意料的响应被认为是由于碳化钨材料的非常高的密度和非常高的刚度的独特组合。

4、在本发明的一个实施方式中,所述切削刃的至少一部分的er为25-70μm,优选地40-60μm,更优选地50-55μm。令人惊讶地示出了,对于具有这种er的切削工具,根据本方法制造的切削工具表现良好。

5、在本发明的一个实施方式中,至少在所述切削工具的前刀面上进行所述喷丸。

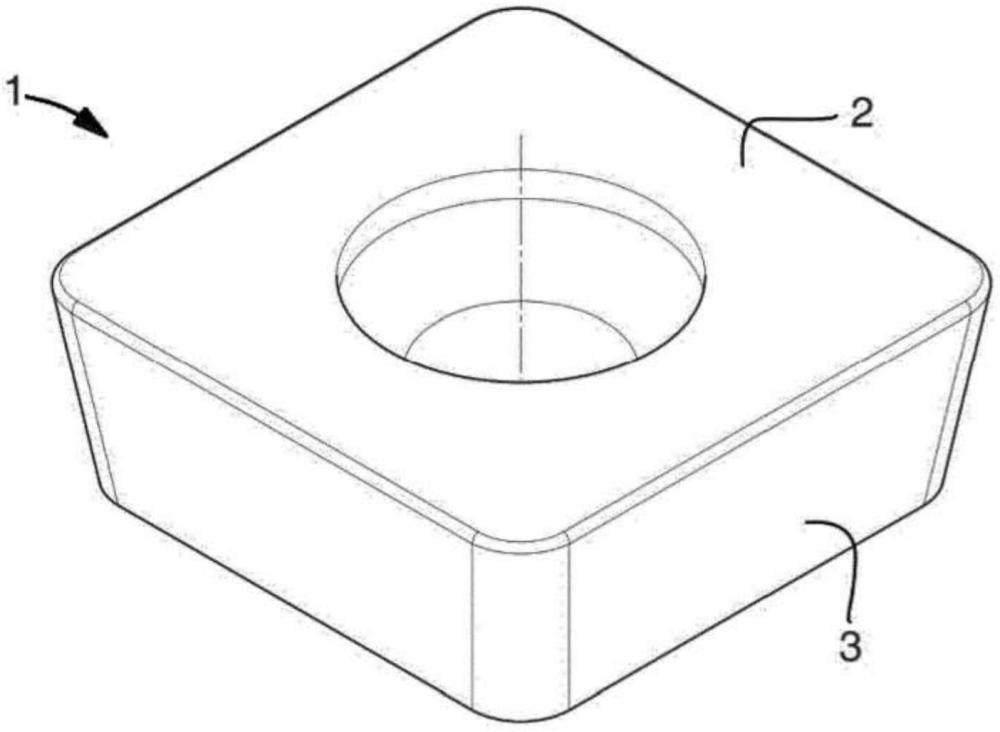

6、在本发明的一个实施方式中,用平均直径为45-125μm的珠粒喷丸介质进行喷丸。如果所述珠粒过大,则会增加损坏切削刃的风险。如果珠粒太小,则从介质传递到基体和涂层的能量和冲击就会较不明显。

7、在本发明的一个实施方式中,所述珠粒的平均直径为80-100μm。

8、在本发明的一个实施方式中,在垂直于所述涂覆的切削工具的表面的方向上施加喷丸。

9、在本发明的一个实施方式中,所述涂层包含ticn层和α-al2o3层。所述涂层还可以包含例如tin的内层和/或外层。所述ticn层的厚度优选地为8-12μm,且所述α-al2o3层的厚度最优选地为4-8μm。

10、在本发明的一个实施方式中,喷丸之后进行优选地施加在所述切削工具的相同表面上的抛丸步骤。通过在喷丸之后进行抛丸,抛丸的作用是能够提高所述切削工具的性能。如果喷丸是在抛丸之后进行的,则抛丸带来的在残余应力变化方面的优势将被部分消除。因此,有利的是,先进行喷丸,然后再进行抛丸。抛丸的优势还在于,它可用于清洁所述切削工具的外表面,清除在喷丸处理后残留在表面上的任何碳化钨残留物或碎屑。抛丸也可用于使切削工具的外表面光滑,即降低表面粗糙度。

11、在本发明的一个实施方式中,喷丸期间的喷丸压力为1-3巴。

12、本发明还涉及一种包含硬质合金基体和涂层的切削工具,其中所述切削工具包含前刀面(1)、后刀面(2)和其间的切削刃(3),其中所述涂层从所述基体起按顺序包含ticn层、α-al2o3层,其中所述ticn层的厚度为8-12μm,所述α-al2o3层的厚度为4-8μm,其中在利用x射线衍射(xrd)通过sin2ψ利用积分分析深度使用(422)峰进行测量时,所述ticn层中的残余应力为0mpa至+100mpa之间,优选地+5mpa至+75mpa之间,并且其中在利用xrd通过sin2ψ利用从α-al2o3层的外表面起2.5μm的固定分析深度使用(116)峰测量时,所述α-al2o3层中的残余应力为-1000mpa至-2500mpa之间,优选地-1100mpa至-2100mpa之间。

13、令人惊讶地发现,α-al2o3层下方的ticn层受到本发明的喷丸的高度影响。对所述ticn中残余应力的高度影响可能是由于碳化钨介质的重量非常高,因此即使所述ticn层位于所述α-al2o3层下方,能量的转换也能够到达所述ticn层。对于任何其它喷丸介质,都没有注意到对所述ticn层的这种高冲击,同时仍然保持α-al2o3层完好无损,没有破碎区域。

14、在本发明的一个实施方式中,所述切削刃的至少一部分的er为25-70μm,优选地40-60μm,更优选地50-55μm。

15、在本发明的一个实施方式中,所述基体中的所述硬质合金包含5-8重量%的co。

16、在本发明的一个实施方式中,在室温下所述切削工具中的ticn中的残余应力与在1030℃下在ar中进行3小时的热处理后同一切削工具的ticn中的残余应力之间的差δ的绝对值>100mpa,优选地>200mpa。

17、在本发明的一个实施方式中,所述切削工具包含前刀面、后刀面和其间的切削刃,其中至少在所述前刀面上进行所述喷丸。前刀面喷丸的优点在于,在切削操作期间,所述前刀面受到工件材料的撞击。进一步有利的是在前刀面上施加喷丸,因为对于许多切削工具几何形状,能够同时处理多个切削刃。

18、在本发明的一个实施方式中,所述硬质合金或金属陶瓷中的金属粘结相含量为1-30体积%,优选地3-25体积%。所述粘结相含量应足够高,以提供切削工具的坚韧性能。金属粘结相含量优选地不高于30体积%,更优选地不高于25体积%。粘结相含量过高会降低所述切削工具的硬度和耐磨性。

19、由结合附图考虑的以下描述,本发明的其它目的和特征将变得显而易见。

20、定义

21、硬质合金是一种包含分布在连续金属粘结相中的硬质成分的材料。这种材料具有将来自硬质成分的高硬度与来自金属粘结相的高韧性相结合的性质,并且适合作为金属切削工具的基体材料。

22、“硬质合金”在本文中意指包含至少50重量%的wc、在制造硬质合金的领域中常见的其它可能硬质成分和金属粘结相(优选co和可能的fe和ni中的一种以上)的材料。

23、所述硬质合金的金属粘结剂可以包含在烧结期间溶解在金属粘结剂中的其它元素,诸如源自wc的w和c。根据存在的其它类型的硬质成分,其它元素也可以溶解在粘结剂中。

24、“切削工具”在本文中意指用于金属切削应用的切削工具,诸如可转位切削刀片、立铣刀或钻头。应用领域可以是车削、铣削或钻孔。

25、“er”是倒角的值,旨在表示刃的锐度。较大的er值表示切削刃形状较粗糙,而较小的er值表示锋利的切削刃。er在本文中定义为根据以下计算的值:

26、-将所述切削工具以其支承表面或所述切削工具的相应表面放置在平坦表面上;

27、-将垂直于所述平坦表面的第一面与待测切削刃接触地沿着切削工具的一侧对齐,例如沿着切削工具1的后刀面3对齐,

28、-将第二面与所述平坦表面平行地对齐并且在交点处与所述第一面相交,所述第二面在接触点处与待测量的切削刃接触,例如将所述第二面沿着切削工具1的前刀面2对齐。

29、值“er”等于在第一面和第二面之间的交点与第一面和切削工具之间的接触点之间的距离,其靠近切削刃,见图1和图2。

30、“抛丸(shot blasting)”在本文中表示使用磨料颗粒的工序,其中通常通过磨料磨损从处理的表面去除材料。抛丸在切削工具领域是众所周知的,并且例如已知在切削工具上的涂层中引入残余应力。

31、“喷丸(shot peening)”在本文中意指用包含粒子的介质(所谓的珠粒)轰击切削工具的表面,所述介质是非研磨性的,通常具有球形。本发明中使用的介质是结晶碳化钨珠粒。

32、方法

33、本文中使用x射线衍射仪bruker d8 advanced使用sin2ψ方法分析所述涂层的层和所述基体中的残余应力。用cu辐射进行分析。对于ti(c,n)分析使用不带准直器的多毛细管光学系统,并且对于al2o3分析使用2mm准直器。赤道索勒狭缝为0.3°,使用0d模式的lynxeye xe-t检测器。

34、在所述ti(c,n)层的应力测量期间,使用422反射。选择样品的侧倾角,信息深度是积分的。

35、使用在“一种通过x射线衍射测量在固定穿透/信息深度下对机械应力梯度进行无损分析的方法(a method for non-destructive analysis of gradients of mechanicalstresses by x-ray diffraction measurements at fixed penetration/informationdepths)”kumar等人,应用晶体学杂志(j.appl.cryst.)(2006),39,633-646中描述的组合omega-phi-chi方法研究所述al2o3层。使用样品的侧倾角和2.5μm的恒定信息深度。116反射用于研究。

36、使用bruker软件leptos 7.9进行残余应力数据的评价。对偏振和kα2辐射进行数据校正。使用pearson vii峰拟合,x射线弹性常数(xec)s1和s2示于表1中。

37、表1

38、

- 还没有人留言评论。精彩留言会获得点赞!