淬火装置、淬火方法、冷轧钢板的制造方法及镀覆钢板的制造方法与流程

本发明涉及淬火装置、淬火方法、冷轧钢板的制造方法及镀覆钢板的制造方法,详细来说,涉及在对金属板连续地进行通板的同时进行退火的连续退火设备中,为了扩大制造条件的自由度,而使得实施淬火的条件与不实施淬火的条件的切换变得容易的淬火装置。

背景技术:

1、在以钢板为代表的金属板(金属板制品)的制造中,在对金属板连续地进行通板的同时进行退火的连续退火设备中,将金属板在加热后冷却使其产生相变等而进行材质调整。

2、近年来,在汽车业界,为了兼顾车身的轻量化和碰撞安全性,薄壁化的高张力钢板(high-tensile steel sheets)的需要增加。在制造高张力钢板时,将钢板急速冷却的技术变得重要。作为钢板冷却速度最快的技术之一,已知水淬火法。在水淬火法中,为了高效稳定地进行水淬火,需要在将加热后的钢板浸渍在水中的同时,通过设置于水中的淬火喷嘴向钢板喷射冷却水,将在钢板表面产生的蒸气膜除去。另一方面,也需要无需进行水淬火的钢板,为了高效地制造两种钢板,需要在一个制造设备中切换有无水淬火、使用一个制造设备制造需要水淬火的钢板和不需要水淬火的钢板这里两种钢板。

3、例如,在专利文献1中提出了一种冷却装置,其在对加热后的钢带进行水冷的浸渍水中设有多级冷却水喷射喷嘴,且使各喷嘴的集管分别独立,并将其在钢带行进方向上分离地配置,由此,在各喷嘴集管之间形成间隙,使与钢带的被冷却面碰撞的冷却水的喷流经由所述集管间的间隙向集管后方流出,由此防止在以往的多级狭缝喷嘴产生的横向流动、使板宽方向冷却具有均匀性。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开昭59-153843号公报

7、专利文献2:日本特开2013-185182号公报

技术实现思路

1、发明要解决的课题

2、但是,就专利文献1记载的冷却装置而言,当从在浸渍水中使用冷却水喷射喷嘴进行水冷的条件切换为不使用浸渍水的条件时,冷却水喷射喷嘴由于来自被加热的钢带、气氛的热辐射而热变形,因此需要进行将炉打开以将冷却水喷射喷嘴从装置拆下这种非常耗费时间的操作,存在显著妨碍生产率的问题。

3、就此,在专利文献2中提出了下述方法:在水喷射喷嘴与钢带之间设置抑制来自钢带的辐射、热传导的由金属板、隔热材料形成的反射板,在从不使用水喷射喷嘴进行钢带冷却的钢带高温条件变更为使用水喷射喷嘴进行钢带冷却的淬火条件时,从冷却用气体供给部向水喷射喷嘴供给冷却用气体,在淬火后的钢带的除水中,一边在利用在钢带的长度方向上相互错开设置的一对按压辊将钢带压入,一边使一对狭缝喷嘴与钢带接近并喷射气体以进行除水。

4、但是,专利文献2记载的方法中也存在反射板变为高温而热变形的问题。

5、本发明是为了解决上述课题而提出的,目的在于提供一种淬火装置,其在将例如在连续退火设备中被加热的金属板进行使其浸渍于冷却介质的淬火的情况下,金属板的冷却效果优异,并且,在不进行使其浸渍于冷却介质的淬火的情况下,能够防止装置的热变形,并容易进行实施淬火的条件与不实施淬火的条件的切换。

6、用于解决课题的手段

7、本申请的发明人为了解决上述问题反复深入研究的结果,获得了下述见解及构思。

8、即,在以往的金属板(例如钢板)的淬火中,通过利用从水喷射喷嘴喷射的水的碰撞压力将在金属板的表面产生的蒸气膜除去,从而进行均匀的急速冷却,但当切换为不使用该水喷射喷嘴的条件时,水喷射喷嘴、反射板等发生热变形。因此,若能够以不使用水喷射喷嘴、反射板等而能够抑制热变形的其他装置将在金属板的表面产生的蒸气膜除去,则在实施淬火的条件与不实施淬火的条件的切换时,无需将退火设备的炉打开,能够抑制水喷射喷嘴等的热变形。

9、本发明基于上述的见解和构思基而具有下述特征。

10、[1]淬火装置,其为对金属板进行冷却的淬火装置,所述淬火装置具备:

11、槽,其对浸渍所述金属板的冷却介质进行收容;和

12、至少一对的辊,其在所述槽中以将在该槽中行进的所述金属板夹入的方式配置、与所述金属板的距离能够变更,且以所述金属板的行进速度以上的圆周速度旋转。

13、[2]根据[1]所述的淬火装置,其中,所述辊向与所述金属板的行进方向相反的方向旋转。

14、[3]根据[1]或[2]所述的淬火装置,其中,所述淬火装置设置在连续退火设备的均热炉的出侧。

15、[4]淬火方法,其是使用具备对浸渍金属板的冷却介质进行收容的槽的淬火装置对金属板进行冷却的淬火方法,

16、在进行使金属板浸渍于冷却介质的淬火的情况下,

17、使所述金属板在收容有冷却介质的槽中行进,并且使至少一对的辊以所述金属板的行进速度以上的圆周速度旋转而进行所述金属板的冷却,其中,所述至少一对的辊在所述槽中以将在该槽中行进的所述金属板夹入的方式配置,

18、在未进行使金属板浸渍于冷却介质的淬火的情况下,

19、使所述金属板在未收容冷却介质的槽中行进,并且将所述至少一对的辊配置为与进行所述淬火的情况下的配置相比远离所述金属板。

20、[5]根据[4]所述的淬火方法,其中,使所述辊向与金属板的行进方向相反的方向旋转。

21、[6]冷轧钢板的制造方法,其中,所述金属板是冷轧钢板,通过[4]或[5]所述的淬火方法对退火后的冷轧钢板进行淬火。

22、[7]镀覆钢板的制造方法,其中,对通过所述[6]记载的冷轧钢板的制造方法得到的钢板实施镀覆处理。

23、[8]根据[7]所述的镀覆钢板的制造方法,其中,所述镀覆处理是选自电镀锌处理、熔融镀锌处理、合金化熔融镀锌处理中的一者。

24、发明的效果

25、根据本发明,能够提供在进行使例如在连续退火设备中加热的金属板浸渍于冷却介质的淬火的情况下金属板的冷却效果优异,且在不进行浸渍于冷却介质的淬火的情况下能够防止装置的热变形,并且容易进行实施淬火的条件与不实施淬火的条件的切换的淬火装置。

26、根据本发明,在针对一边连续地进行通板一边进行退火的连续退火设备中被加热的金属板(例如钢板)进行实施淬火的条件与不实施淬火的条件的切换时,不需要进行连续退火设备的炉开放、或为了防止由来自所述金属板的热辐射而产生的热变形而将在淬火装置的槽内配置的部件拆下、或在所述槽内设置用于防止所述热变形的反射板的操作,所述切换容易。因此,能够以一个淬火装置高生产率地制造需要淬火的金属板和不需要淬火的金属板这两者。此外,能够抑制因来自所述金属板的热辐射而产生的热变形。

技术特征:

1.淬火装置,其为对金属板进行冷却的淬火装置,其中,所述淬火装置具备:

2.根据权利要求1所述的淬火装置,其中,所述辊向与所述金属板的行进方向相反的方向旋转。

3.根据权利要求1或2所述的淬火装置,其中,所述淬火装置设置在连续退火设备的均热炉的出侧。

4.淬火方法,其是使用具备对浸渍金属板的冷却介质进行收容的槽的淬火装置对金属板进行冷却的淬火方法,其中,

5.根据权利要求4所述的淬火方法,其中,使所述辊向与金属板的行进方向相反的方向旋转。

6.冷轧钢板的制造方法,其中,所述金属板是冷轧钢板,通过权利要求4或5所述的淬火方法对退火后的冷轧钢板进行淬火。

7.镀覆钢板的制造方法,其中,对通过权利要求6所述的冷轧钢板的制造方法得到的钢板实施镀覆处理。

8.根据权利要求7所述的镀覆钢板的制造方法,其中,所述镀覆处理是选自电镀锌处理、熔融镀锌处理、合金化熔融镀锌处理中的一者。

技术总结

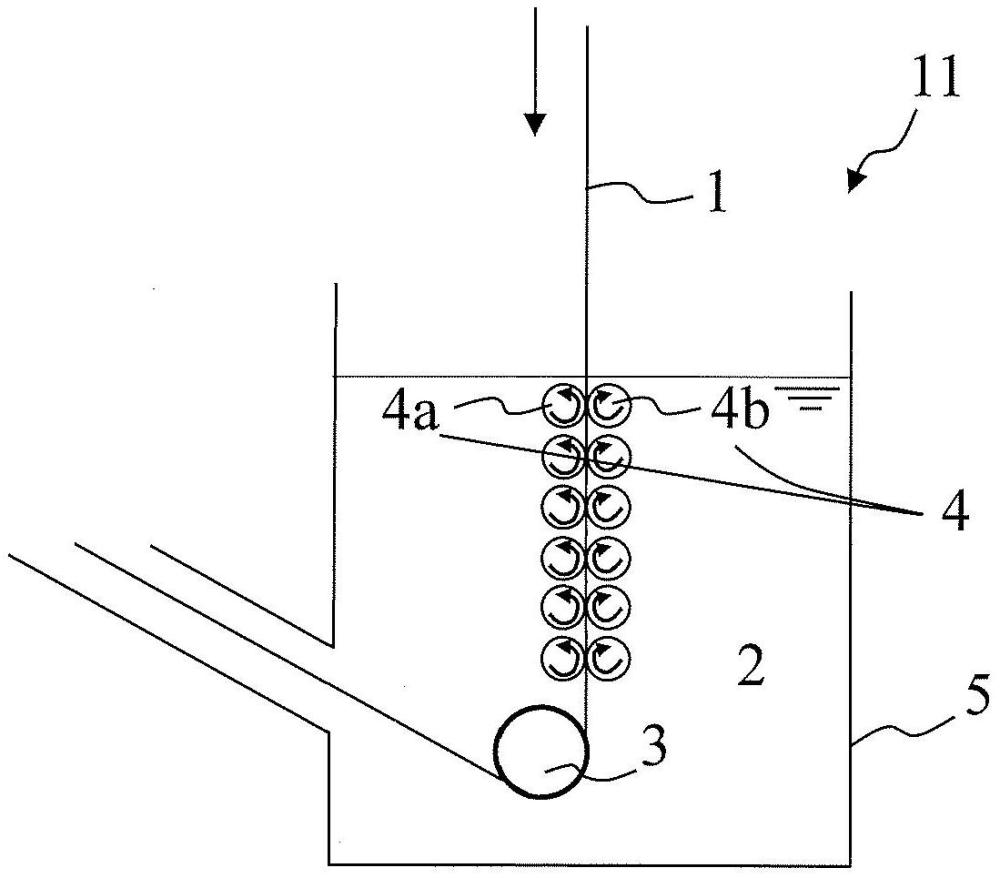

提供金属板的冷却效果优异且实施淬火的条件与不实施淬火的条件的切换容易,且能够抑制由来自金属板的热辐射引起的热变形的淬火装置。淬火装置11包括:槽5,其对浸渍金属板1的冷却介质2进行收容;和至少一对的辊4(辊4a、辊4b),其在槽5中以夹着在槽5中行进的金属板1的方式配置,与所述金属板1的距离能够变更,且以所述金属板1的行进速度以上的圆周速度旋转。

技术研发人员:吉本宗司

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!