锂离子的回收方法与流程

本发明的一个实施例涉及锂离子回收方法,具体地,本发明的一个实施例涉及一种从溶液中选择性地回收锂离子的回收方法。

背景技术:

1、锂是锂离子电池的关键元素,也是环保技术发展中非常重要的材料。

2、锂是从含锂的盐水、矿石或工艺废液中收集的,并且在含锂溶液的情况下,在经过去除杂质的过程后以碳酸锂或氢氧化锂的形式回收。这种锂盐在其最终消耗的产业中对其杂质有严格的限制,因此在回收锂盐之前必须尽可能地去除杂质。

3、与锂一同溶解的杂质包括mg、ca、al、s i、na、k、fe等,其中的二价或三价离子可以通过调节ph或使用沉淀剂相对容易地去除。

4、然而,由于大多数na盐和k盐溶解度较高,无法通过沉淀去除,因此正在研究锂吸附剂、离子交换树脂等。

5、锂吸附剂是基于氢氧化铝等的方法,其使用受到限制,因为它溶解在酸性或碱性溶液而不是中性溶液中,因此使用受阻。并且离子交换树脂对锂的选择性仍然明显较低。

6、如上所述,钾离子和钠离子与锂离子一起不可避免地存在于含锂卤水、矿石或工艺废液处理过的溶液中,因此如果开发出选择性分离锂离子的技术,则可以提高锂离子盐的纯度,并可提高处理效率。

技术实现思路

1、技术问题

2、本发明的一个实施例旨在提供一种能够选择性地从溶解有锂离子的溶液中分离锂离子的锂离子回收方法。

3、技术方案

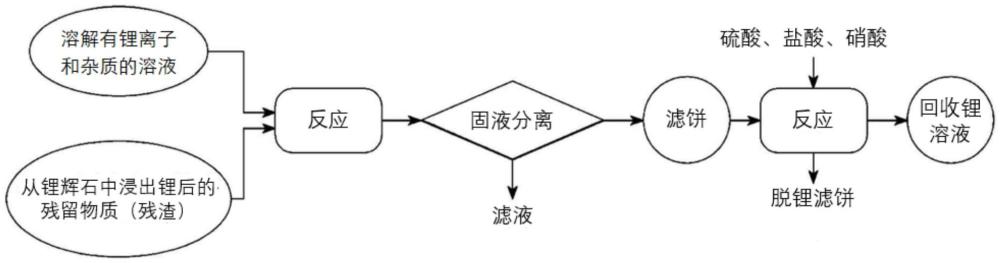

4、根据本发明的一实施例的锂离子回收方法,其包括,从含有锂辉石的矿石中浸出锂,并将剩余的残渣添加到溶解有锂离子的溶液中的步骤;将含有残渣的溶液在50-90℃下反应,将锂离子吸收到残渣中的步骤;以及进行固液分离,从吸收了锂离子的残渣中回收含锂滤饼的步骤。

5、在所述添加残渣的步骤中,向每1l溶解有锂离子的溶液中添加量为100至500g,进一步可以为100至300g的干燥后的残渣。

6、在所述将锂离子吸收到残渣中的步骤中,所述反应进行0.5至7小时。

7、在所述将锂离子吸收到残渣中的步骤中,所述反应在ph7以上进行。

8、在所述溶解有锂离子的溶液中,锂离子浓度为0.01至32g/l。

9、在所述溶解有锂离子的溶液中包含钠、钾杂质,所述杂质的浓度为0.01至30g/l。

10、所述将锂离子吸收到残渣中的步骤在搅拌下进行。

11、所述添加残渣的步骤是通过将含有溶解锂离子的溶液添加到填充有残渣的柱中来进行的。

12、所述从含有锂辉石的矿石中浸出锂后剩余的残渣的制备方法包括:将含有锂辉石的矿石加热然后冷却的步骤;将冷却后的矿石与硫酸混合,加热后冷却的步骤;将冷却后的产物与水混合,搅拌后固液分离的步骤;以及将固液分离后的滤饼用蒸馏水洗涤后干燥的步骤。

13、所述残渣包括:0至1重量%的锂(l i),5至20重量%的铝(al),20至40重量%的硅(s i),0至1重量%的镁(mg),0至5重量%钙(ca),0至1重量%钠(na),0至1重量%钾(k),0至5重量%的硫(s),0至1重量%的锰(mn),0至1重量%铁(fe),0至1重量%的磷(p)。

14、根据本发明的一实施例的锂离子回收方法,还包括,用蒸馏水除去锂滤饼的层间水的步骤。

15、根据本发明的一实施例的锂离子回收方法,还包括,将含有锂离子的滤饼添加到无机酸溶液中,从滤饼中溶解锂的锂离子溶解步骤。

16、所述无机酸为选自由硫酸、盐酸和硝酸组成的组中的任意一种。

17、根据本发明的一实施例的锂离子回收方法,还包括,将含锂滤饼与高浓度硫酸混合,在150-300℃下热处理,然后添加到蒸馏水中溶解锂离子的步骤。所述热处理进行10分钟以上。

18、发明效果

19、根据本发明的一实施例,可以从含有锂离子和不同离子的溶液中选择性地回收锂。

20、另外,根据一种实施例,可以从含有锂辉石的矿石中浸出锂,并且可以回收剩余的残余物。

技术特征:

1.一种锂离子回收方法,其包括,

2.根据权利要求1所述的锂离子回收方法,其中,

3.根据权利要求2所述的锂离子回收方法,其中,

4.根据权利要求1所述的锂离子回收方法,其中,

5.根据权利要求1所述的锂离子回收方法,其中,

6.根据权利要求1所述的锂离子回收方法,其中,

7.根据权利要求1所述的锂离子回收方法,其中,

8.根据权利要求1所述的锂离子回收方法,其中,

9.根据权利要求1所述的锂离子回收方法,其中,

10.根据权利要求1所述的锂离子回收方法,其中,

11.根据权利要求1所述的锂离子回收方法,其中,

12.根据权利要求1所述的锂离子回收方法,其中,

13.根据权利要求1所述的锂离子回收方法,其中,

14.根据权利要求13所述的锂离子回收方法,其中,

15.根据权利要求1所述的锂离子回收方法,其中,

16.根据权利要求15所述的锂离子回收方法,其中,

技术总结

本发明提供一种锂离子回收方法,其包括,从含有锂辉石的矿石中浸出锂,并将剩余的残渣添加到溶解有锂离子的溶液中的步骤;将含有残渣的溶液在50‑90℃下反应,将锂离子吸收到残渣中的步骤;以及进行固液分离,从吸收了锂离子的残渣中回收含锂滤饼的步骤。

技术研发人员:韩基天,孙荣根,金尚远,丁基忆,金昇求,李昇锡,高永善

受保护的技术使用者:浦项股份有限公司

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!