镀覆钢板的制作方法

本发明涉及镀覆钢板。本申请基于2022年01月13日在日本申请的特愿2022-003724号而主张优先权,并将其内容援引于此。

背景技术:

1、近年来,为了保护环境及防止地球变暖,要求抑制化学燃料的消耗。这样的要求例如对于作为移动机构而在日常生活、活动中不可或缺的汽车也不例外。针对这样的要求,就汽车而言,研究了利用车体的轻量化等而带来的燃料效率的提高等。由于汽车的结构的大多是由铁、特别是钢板来形成的,因此减薄该钢板来降低重量对于车体的轻量化而言效果大。然而,如果单纯地减薄钢板的厚度来降低钢板的重量,则作为结构物的强度发生降低,担心安全性降低。因此,为了减薄钢板的厚度,要求提高所使用的钢板的机械强度,以使结构物的强度不发生降低。

2、因而,对于通过提高钢板的机械强度从而即使比以前使用的钢板薄也能够维持或提高机械强度的钢板,进行了研究开发。对于这样的钢板的要求不仅在汽车制造业被提出,而且在各种制造业也都同样地被提出。

3、一般而言,具有高机械强度的材料在弯曲加工等成形加工中存在形状冻结性低的倾向,在加工成复杂形状的情况下,加工本身变得困难。作为解决关于该成形性的问题的手段之一,可列举出所谓的“热压法(热冲压法、高温压制法、模具淬火法)”。在该热压法中,将作为成形对象的材料暂且加热至高温,对通过加热而软化的材料进行压制加工来成形后,进行冷却,或者与成形同时地进行冷却。

4、根据该热压法,由于将材料暂且加热至高温而使其软化,以材料软化的状态进行压制加工,因此能够将材料容易地进行压制加工。因此,通过该热压加工,可得到兼顾了良好的形状冻结性和高机械强度的压制成形品。特别是在材料为钢的情况下,通过由成形后的冷却带来的淬火效果,能够提高压制成形品的机械强度。

5、然而,在将该热压法应用于钢板的情况下,例如由于加热至800℃以上的高温,导致表面的铁等发生氧化而产生氧化皮(氧化物)。因此,在进行热压加工后,变得需要除去该氧化皮的工序(去氧化皮工序),生产率降低。此外,就需要耐蚀性的构件等而言,由于在加工后需要向构件表面进行防锈处理、金属被覆,因此变得需要表面洁净化工序、表面处理工序,生产率仍然降低。

6、作为抑制这样的生产率降低的方法的例子,考虑通过对热冲压前的钢板实施镀覆等被覆来提高耐蚀性,与此同时省略去氧化皮工序。一般而言,作为钢板上的被覆,使用有机系材料、无机系材料等各种材料。其中,对于钢板,从其防蚀性能和钢板生产技术的观点出发,大多应用了具有替化防蚀作用的锌系镀层。

7、例如,在专利文献1中公开了一种热压钢板构件,其具有下述化学组成:以质量%计含有c:0.30%以上且低于0.50%、si:0.01%~2.0%、mn:0.5%~3.5%、sb:0.001%~0.020%、p:0.05%以下、s:0.01%以下、al:0.01%~1.00%及n:0.01%以下、剩余部分包含fe及不可避免的杂质,具有下述显微组织:原奥氏体晶粒的平均晶体粒径为8μm以下、马氏体的体积率为90%以上、并且固溶c量为全c量的25%以下,上述热压钢板构件的抗拉强度为1780mpa以上,且在表面进一步具有al系镀层或zn系镀层。在专利文献1中公开了:通过对钢板的表面赋予镀层,能够防止由热压引起的钢板表面的氧化,进而能够提高热压钢板构件的耐蚀性。

8、现有技术文献

9、专利文献

10、专利文献1:国际公开第2019/093384号

技术实现思路

1、发明所要解决的课题

2、如上所述,通过在钢板的表面形成包含zn的镀层(锌系镀层),从而防止由热压引起的钢板表面的氧化,进而提高热压后的钢构件的耐蚀性。

3、这样的具有锌系镀层的镀覆钢板通过热冲压或焊接等被加热至高温,从而zn的一部分蒸发,并且残存的zn(锌)与从成为基材的钢板中扩散的fe进行合金化。以这样的状态通过合金化而形成的fe-zn合金容易在腐蚀早期产生红锈。

4、然而,在专利文献1中并没有对红锈进行研究。

5、因此,本发明以具有含有zn的镀层的镀覆钢板作为前提,课题是提供即使是在热冲压或焊接等被暴露于高温的情况下也可确保优异的耐红锈性的镀覆钢板。

6、用于解决课题的手段

7、本发明的发明者们为了得到即使是在热冲压或焊接等被暴露于高温的情况下也可确保优异的耐红锈性的镀覆钢板而进行了研究。其结果发现:即使是含有zn的镀层,通过含有规定量的sc,并形成含有sc的金属间化合物,从而耐红锈性也提高。

8、本发明是鉴于上述的见识而进行的。本发明的主旨如下所述。

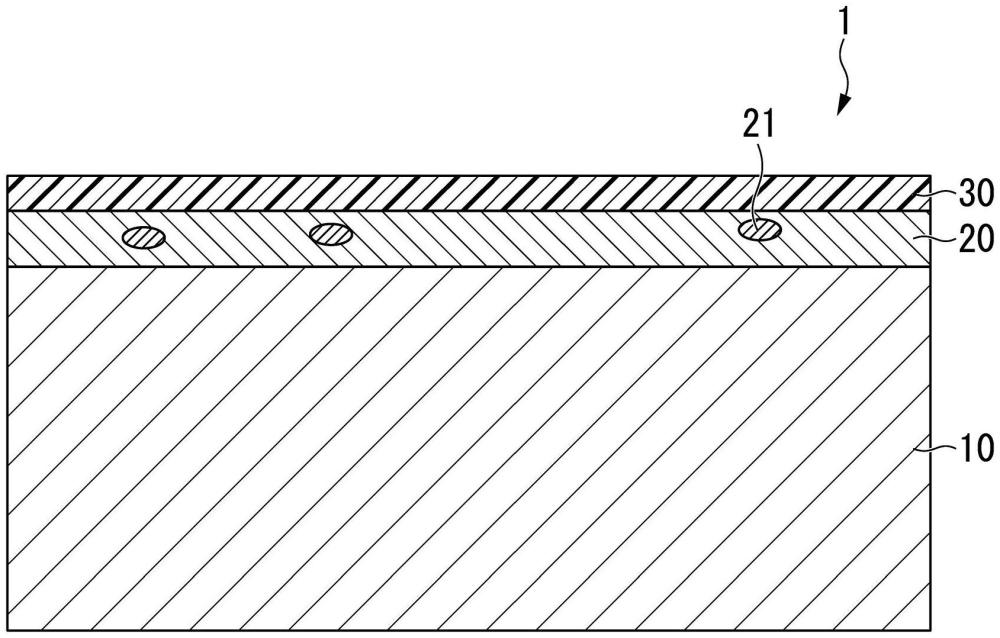

9、[1]本发明的一个方案的镀覆钢板具备:母材钢板;形成于上述母材钢板的表面的镀层;和形成于上述镀层的表面的氧化皮膜,上述镀层的化学组成以质量%计为sc:0.000010~4.0%、al:0~93.0%、fe:0~15.0%、si:0~20.0%、mg:0~3.0%、ca:0~3.0%、la:0~0.5%、ce:0~0.5%、y:0~0.5%、cr:0~1.0%、ti:0~1.0%、ni:0~1.0%、co:0~0.25%、v:0~0.25%、nb:0~1.0%、cu:0~1.0%、mn:0~1.0%、sr:0~0.5%、sb:0~0.5%、pb:0~0.5%、b:0~0.5%、li:0~1.0%、zr:0~1.0%、mo:0~1.0%、w:0~0.5%、ag:0~1.0%、p:0~0.5%、sn:0~1.0%、bi:0~1.0%、in:0~1.0%及剩余部分:7.0%以上的zn及杂质,mg、ca、la、ce、y、cr、ti、ni、co、v、nb、cu、mn、sr、sb、pb、b、li、zr、mo、w、ag、p、sn、bi及in的含量的合计为0~5.0%,在上述镀层的厚度方向的截面中,含有sc的当量圆直径为5.0μm以下的金属间化合物相的面积率为0.1~10.0%,上述氧化皮膜的厚度为10nm以上。

10、[2]根据[1]所述的镀覆钢板,其中,上述镀层的上述化学组成也可以以质量%计含有al:19.0~93.0%及sc:0.00050~0.30%。

11、[3]根据[1]所述的镀覆钢板,其中,上述镀层的上述化学组成也可以以质量%计含有al:19.0~93.0%及sc:0.010~0.30%,在上述镀层的厚度方向的截面中,上述金属间化合物相的面积率为1.0~10.0%。

12、发明效果

13、根据本发明的上述方案,能够提供一种具有含有zn的镀层的、即使是在热冲压或焊接等被暴露于高温的情况下也可确保优异的耐红锈性的镀覆钢板。

技术特征:

1.一种镀覆钢板,其特征在于,具备:母材钢板;

2.根据权利要求1所述的镀覆钢板,其特征在于,所述镀层的所述化学组成以质量%计含有:

3.根据权利要求1所述的镀覆钢板,其特征在于,所述镀层的所述化学组成以质量%计含有:

技术总结

该镀覆钢板具备:母材钢板;形成于上述母材钢板的表面的镀层;和形成于上述镀层的表面的氧化皮膜,上述镀层的化学组成以质量%计包含Sc:0.000010~4.0%,在上述镀层的厚度方向的截面中,含有Sc的当量圆直径为5.0μm以下的金属间化合物相的面积率为0.1~10.0%,上述氧化皮膜的厚度为10nm以上。

技术研发人员:林田将汰,光延卓哉,竹林浩史

受保护的技术使用者:日本制铁株式会社

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!