阳极炉氧化还原终点判断方法与流程

本发明涉及铜冶炼工艺,具体讲是阳极炉氧化还原终点判断方法。

背景技术:

1、铜冶炼过程中,阳极炉对转炉生产出来的粗铜进行火法精炼,得到精炼铜。火法精炼主要包括两个过程:其一是氧化、其二是还原。氧化是利用杂质对氧的亲和力大于铜对氧的亲和力的特性,且杂质氧化物不溶于液态金属铜的原理,通过鼓入n2搅拌,利用粗铜自身含氧将杂质除去。还原采用混合气(n2+ch4),通过氮气增加铜液的搅拌强度,利用天然气裂解产生的氢气和一氧化碳将氧化亚铜还原为铜。

2、现有技术中,氧化、还原终点判断的主体是现场作业人员,即现场作业人员通过观察阳极炉的炉膛火焰、烟气特性以及识别采样获得的氧化试样、还原试样,据此判定冶炼过程是否满足氧化、还原终点的条件,以便推进或终止相应的程序。

3、鉴于人为判定并控制铜冶炼过程中的相应冶炼进程,耗能是不可避免的,尤其重要的是阳极精炼铜的品质无法得到保证。

4、名称为“测定阳极炉内so2、co含量的装置及冶炼控制方法”(cn109884246a)公开的阳极炉冶炼控制方法,包括步骤(a)、人工取样判定氧化终点,并记录该时刻气体分析仪(50)检测到的so2含量a,人工取样判断还原终点,并记录该时刻气体分析仪检测到的co含量b;(b)、阳极炉粗铜氧化阶段,气体分析仪(50)实时测定阳极炉内so2含量,当测得的so2含量达到氧化终点的目标值a时,停止氧化作业,进行还原作业,阳极炉粗铜还原阶段,气体分析仪(50)实时测定阳极炉内co含量,当测得的co含量达到还原终点的目标值b时,停止还原作业。

5、上述方案相交于完全由作业人员判定氧化、还原终点的作业方式虽然有了显著的进步,其仍然存在以下缺陷:氧化过程、还原过程的终点的判断依据均是气体含量参数,由于各阳极炉的冶炼原料即转炉生产出来的粗铜成分具有不可避免的差异性,加之炉温的一致性难以保证,另外,烟气采集值与炉内真值存在的差异性,在氧化阶段即使气体分析仪实时测定阳极炉内so2含量达到氧化终点的目标值a时,其实际的氧化过程也可能未完成或已经完成一段时间了,从而出现提前进入还原过程或滞后开启还原过程;同样,还原终点的判定与控制也存在提前或滞后的现象。

技术实现思路

1、本发明的目的是提供一种阳极炉氧化还原终点判断方法,旨在减少阳极炉氧化还原过程终点的误判,对冶炼进程实施精准控制,保证精炼铜的品质、减少能耗及提高冶炼效能。

2、一种阳极炉氧化还原终点判断方法,包括以下步骤:

3、a、主机存储以下参数判定标准:

4、(1)、炉内铜水温度

5、炉内温度检测单元采集炉内铜水温度;

6、(2)、烟气成分及含量

7、烟气采集单元采集炉内烟气并由烟气检测设备检测烟气成分及含量;

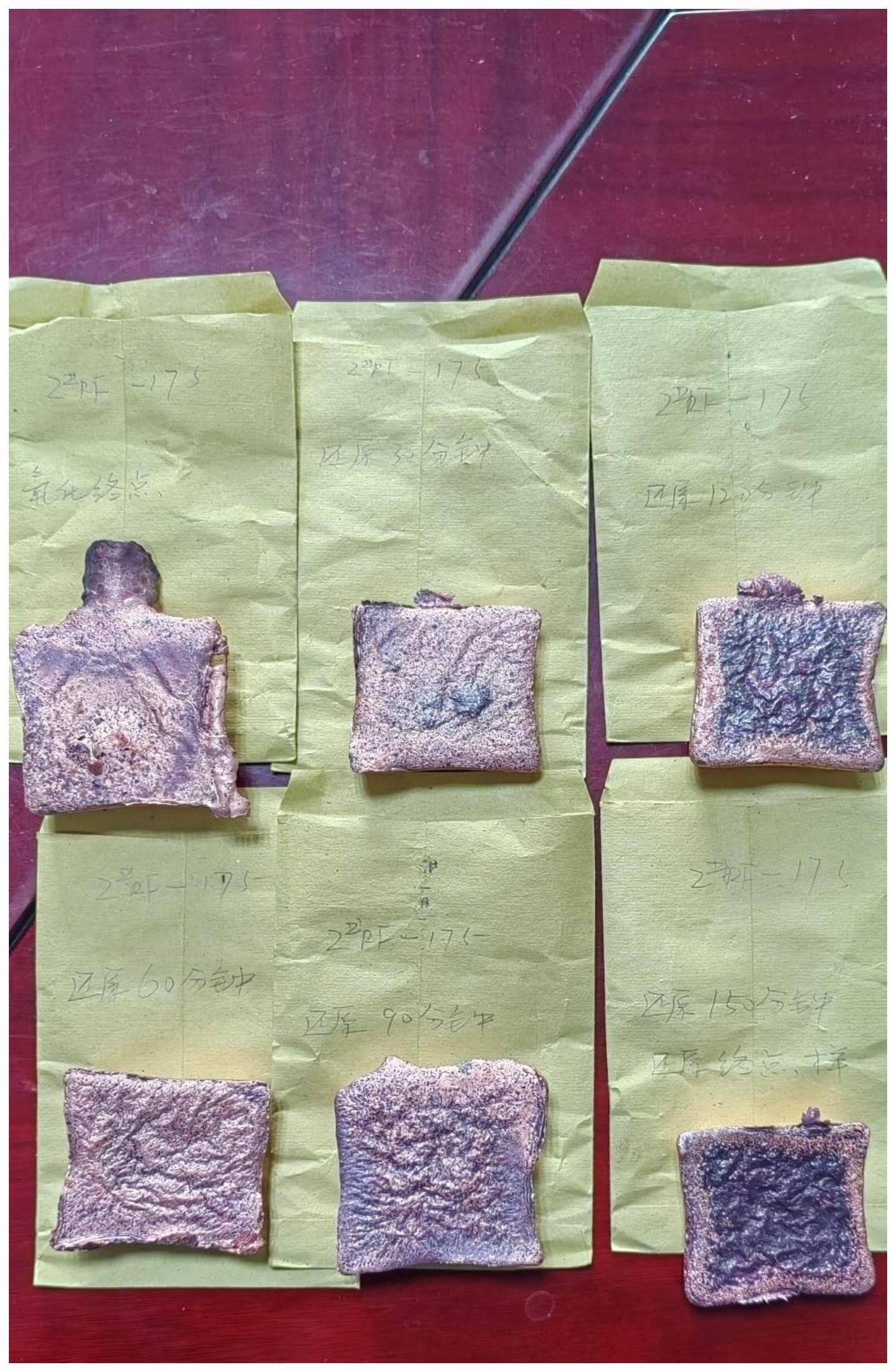

8、(3)、试样图像

9、采集氧化、还原过程中的铜水冷却制得氧化试样、还原试样并采集其图像;

10、上述炉内铜水温度、烟气成分及含量及试样图像包括对应于氧化、还原过程及终点的炉内铜水标准温度a1,氧化、还原终点的标准烟气成分及含量a2及试样标准图像a3;

11、b、实时采集炉内铜水温度、烟气成分及含量及试样图像得到实时炉内铜水温度b1、实时烟气成分及含量b2及实时试样图像b3;

12、c、采集得到的实时炉内铜水温度b1、实时烟气成分及含量b2及实时试样图像b3输送至主机并与判定标准中的氧化、还原过程及终点的炉内铜水标准温度a1、氧化、还原终点的标准烟气成分及含量a2以及试样标准图像a3比较,判定是否满足氧化、还原的终点。

13、本发明首先建立冶炼过程中的工艺参数判定基础,尤其是要建立氧化、还原终点时的工艺参数判定标准,判定标准不仅是单一的烟气成分及含量,还有炉内铜水温度以及试样图像,通过上述三方面的工艺参数的同时综合对比,客观且准确的知晓铜冶炼工况的实际进程,以此实施具体的过程操作,不仅节省了能源消耗,及时结束氧化过程迅疾进入还原过程并判定为还原终点时及时结束还原过程,提高了功效;由于氧化过程判定的准确性高而确保了脱硫的彻底性,同时由于还原终点判定的准确性以致脱氧彻底,从而提高了精炼铜的质量。

技术特征:

1.一种阳极炉氧化还原终点判断方法,包括以下步骤:

2.根据权利权利要求1所述的阳极炉氧化还原终点判断方法,其特征在于:氧化阶段的炉内铜水标准温度为1160,还原阶段的炉内铜水标准温度为1200度。

3.根据权利权利要求1所述的阳极炉氧化还原终点判断方法,其特征在于:氧化、还原终点的标准烟气成分及含量a2是由烟气检测时对应检测出的铜熔液中s、o元素含量的对应关系建立的数据。

4.根据权利权利要求1所述的阳极炉氧化还原终点判断方法,其特征在于:试样标准图像a3包括氧化终点试样标准图像a31、还原终点试样标准图像a32。

5.根据权利权利要求1或2或3或4所述的阳极炉氧化还原终点判断方法,其特征在于:实时采集得到的实时炉内铜水温度b1、实时烟气成分及含量b2以及实时试样图像b3与作为判定标准中的氧化、还原阶段的炉内铜水标准温度a1、氧化、还原终点的标准烟气成分及含量a2以及氧化终点试样标准图像a31、还原终点试样标准图像a32比较,结果相符则判定为氧化、还原终点。

技术总结

本发明的提供一种阳极炉氧化还原终点判断方法,本发明首先建立冶炼过程中的工艺参数判定基础,尤其是要建立氧化、还原终点时的工艺参数判定标准,判定标准不仅是单一的烟气成分及含量,还有炉内铜水温度以及试样图像,通过上述三方面的工艺参数的同时综合对比,客观且准确的知晓铜冶炼工况的实际进程,以此实施具体的过程操作,对冶炼进程实施精准控制,保证精炼铜的品质、减少能耗及提高冶炼效能。

技术研发人员:崔平,王正斌,孙先如,何建平,赵耀,程宾,胡桐友,包玉峰,李岷,许瑜文

受保护的技术使用者:金隆铜业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!