织构化铁基非晶/纳米晶复合熔覆层制备装置及制备方法

本发明涉及金属基复合材料和陶瓷基复合材料,尤其涉及一种织构化铁基非晶/纳米晶复合熔覆层制备装置及制备方法。

背景技术:

1、激光具有快速加热、快速冷却的特点,能够在熔化层与基体间产生极高的温度梯度,通过激光熔覆可以在不同的基体表面制备非晶层。在激光熔覆非晶层的基础上,采用激光晶化的方式进行非晶涂层的晶化,进而制备非晶/纳米晶复合涂层是将非晶/纳米晶复合材料应用于较大工件的方式之一。目前非晶/纳米晶复合材料的制备主要采用非晶合金等温退火的方式。国内外有关激光晶化方式制备铁基非晶/纳米晶复合涂层的研究报道极少。

2、由于铁基非晶/纳米晶复合涂层激光熔覆过程中容易出现裂纹、气孔、夹杂等缺陷,通常采用调整熔覆覆材成分、基体预热的方式。但由于激光熔覆的工艺特点,在自然冷却条件下,熔覆层表面散热速度快,因此,在熔覆层顶端分布的非晶/纳米晶含量最高。而实际应用时,激光熔覆层需要经过磨削处理才能作为表面防护层应用,磨削处理会打磨掉熔覆层表面的一定的厚度,从而导致熔覆层中非晶/纳米晶含量较高的部位被去除。

3、此外,当非晶/纳米晶复合涂层应用于摩擦场合,由于其硬度高,从涂层磨损表面剥落的磨屑会加剧涂层失效,降低了铁基非晶/纳米晶复合涂层的摩擦性能。

技术实现思路

1、本发明提供一种织构化铁基非晶/纳米晶复合熔覆层制备装置及制备方法,以克服现有技术熔覆层顶端分布的非晶/纳米晶含量最高,从而在磨削过程中,非晶/纳米晶含量较高的部位容易被打磨去除掉,进而影响铁基非晶/纳米晶复合涂层的摩擦性能的问题。

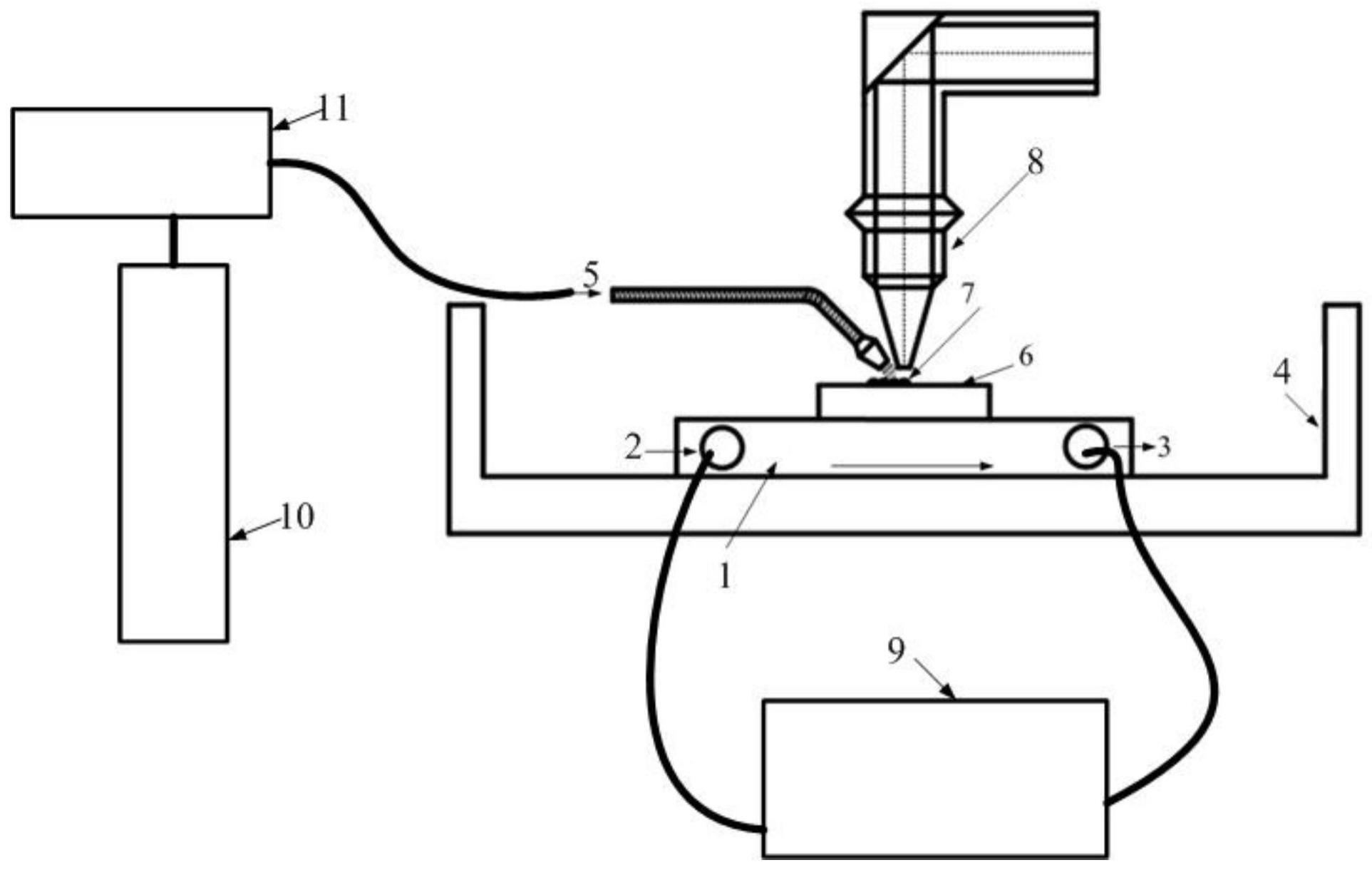

2、为实现上述目的,本发明提供了如下技术方案:一种织构化铁基非晶/纳米晶复合熔覆层制备装置,包括工作台、液体冷却循环装置、气体冷却装置和同轴送粉激光头,所述液体冷却循环装置设置于工作台上,基体设置于液体冷却循环装置上,所述同轴送粉激光头能够将涂层粉末喷涂在基体上,所述液体冷却循环装置内部设置有冷却液通道,所述液体冷却循环装置和基体的接触面积大于或等于基体的下表面积;

3、所述气体冷却装置位于基体的上方,所述气体冷却装置用于对基体表面的涂层进行冷却,所述气体冷却装置包括冷却气体喷嘴和氩气瓶,所述冷却气体喷嘴和氩气瓶通过管道连接,所述冷却气体喷嘴喷出的气体朝向基体的上表面。

4、进一步地,所述氩气瓶和冷却气体喷嘴之间设置有减压阀,所述减压阀能够调节冷却气体喷嘴气体喷出的速率。

5、进一步地,所述液体冷却循环装置包括散热器和低温恒温冷却循环水槽,所述冷却液通道设置于散热器内部,所述散热器设置有冷却介质进口和冷却介质出口,所述冷却介质进口和低温恒温冷却循环水槽通过进水管连通,所述冷却介质出口和低温恒温冷却循环水槽通过出水管连通。

6、为实现上述目的,本发明还提供了如下技术方案:一种采用所述织构化铁基非晶/纳米晶复合熔覆层制备装置制备织构化铁基非晶/纳米晶复合熔覆层方法,将液体冷却循环装置设置于工作台上,将基体置于液体冷却循环装置上,向液体冷却循环装置内通冷却液,采用冷却液对基体进行降温,保持基体温度为40-60℃;

7、由同轴送粉激光头将涂层粉末喷涂在基体(6)的表面,采用激光熔覆工艺在基体表面制备非晶/纳米晶复合熔覆层,在所述基体表面制备非晶/纳米晶复合熔覆层的过程中,打开氩气瓶,冷却气体喷嘴向涂层吹送冷却气体,采用冷却气体对非晶/纳米晶复合熔覆层表面进行降温;

8、在非晶/纳米晶复合熔覆层表面制备微坑织构。

9、进一步地,所述激光熔覆的参数为:激光功率1500-2500w,扫描速度8-16mm/s,离焦量10-13mm,送粉量5-15g/min。

10、进一步地,所述冷却液的流量为4-12l/min。

11、进一步地,吹送出的冷却气体的压强为5-15mpa。

12、进一步地,在制备微坑织构前,对非晶/纳米晶复合熔覆层表面进行磨削处理。

13、进一步地,在非晶/纳米晶复合熔覆层表面制备微坑织构的具体方法如下:采用脉冲激光打标机在非晶/纳米晶复合熔覆层表面制备微坑织构;设定激光器输出功率为10-20w,脉冲频率为20khz,激光波长为1060nm,平面扫描速度为100-500mm/s,每个微坑激光脉冲处理次数优选为5。

14、进一步地,所述微坑织构为圆形,圆形所述微坑织构的直径为100-150μm,深度在30-60μm之间,面积占有率为10-15%。

15、综上所述,本发明具有以下有益效果:

16、第一、采用液体冷却循环装置对基体进行冷却,可以调节基体的散热速度;采用气体冷却装置对熔覆层进行冷却,可以调节熔覆层的散热速度。通过该织构化铁基非晶/纳米晶复合熔覆层制备装置,实现熔覆基体和熔覆涂层表面同时冷却,进而能够控制冷却过程的传热方向,从而能够调控熔覆层中非晶/纳米晶生长位置,保证熔覆磨削后,仍能保留大部分非晶/纳米晶复合相。

17、第二、采用微坑织构与硬质铁基非晶/纳米晶复合涂层协同作用的耐磨减摩表面改性方法,能够显著改善极端工况(干摩擦和贫油)下铁基非晶/纳米晶复合涂层的摩擦性能。

技术特征:

1.一种织构化铁基非晶/纳米晶复合熔覆层制备装置,其特征在于,包括工作台(4)、液体冷却循环装置、气体冷却装置和同轴送粉激光头(8),所述液体冷却循环装置设置于工作台(4)上,基体(6)设置于液体冷却循环装置上,所述同轴送粉激光头(8)能够将涂层粉末喷涂在基体(6)上;

2.根据权利要求1所述的一种织构化铁基非晶/纳米晶复合熔覆层制备装置,其特征在于,所述氩气瓶(10)和冷却气体喷嘴(5)之间设置有减压阀(11),所述减压阀(11)能够调节冷却气体喷嘴(5)气体喷出的速率。

3.根据权利要求1所述的一种织构化铁基非晶/纳米晶复合熔覆层制备装置,其特征在于,所述液体冷却循环装置包括散热器(1)和低温恒温冷却循环水槽(9),所述冷却液通道设置于散热器(1)内部,所述散热器(1)设置有冷却介质进口(3)和冷却介质出口(4),所述冷却介质进口(3)和低温恒温冷却循环水槽(9)通过进水管连通,所述冷却介质出口(4)和低温恒温冷却循环水槽(9)通过出水管连通。

4.一种采用权利要求1-3任意一项制备装置制备织构化铁基非晶/纳米晶复合熔覆层方法,其特征在于,将液体冷却循环装置设置于工作台(4)上,将基体(6)置于液体冷却循环装置上,向液体冷却循环装置内通冷却液,采用冷却液对基体(6)进行降温,保持基体(6)温度为40-60℃;

5.根据权利要求4所述的一种织构化铁基非晶/纳米晶复合熔覆层制备方法,其特征在于,所述激光熔覆的参数为:激光功率1500-2500w,扫描速度8-16mm/s,离焦量10-13mm,送粉量5-15g/min。

6.根据权利要求4所述的一种织构化铁基非晶/纳米晶复合熔覆层制备方法,其特征在于,所述冷却液的流量为4-12l/min。

7.根据权利要求4所述的一种织构化铁基非晶/纳米晶复合熔覆层制备方法,其特征在于,吹送出的冷却气体的压强为5-15mpa。

8.根据权利要求4所述的一种织构化铁基非晶/纳米晶复合熔覆层制备方法,其特征在于,在制备微坑织构前,对非晶/纳米晶复合熔覆层(7)表面进行磨削处理。

9.根据权利要求4所述的一种织构化铁基非晶/纳米晶复合熔覆层制备方法,其特征在于,在非晶/纳米晶复合熔覆层(7)表面制备微坑织构的具体方法如下:采用脉冲激光打标机在非晶/纳米晶复合熔覆层(7)表面制备微坑织构;设定激光器输出功率为10-20w,脉冲频率为20khz,激光波长为1060nm,平面扫描速度为100-500mm/s,每个所述微坑织构采用激光脉冲处理多次。

10.根据权利要求4所述的一种织构化铁基非晶/纳米晶复合熔覆层制备方法,其特征在于,所述微坑织构为圆形,圆形所述微坑织构的直径为100-150μm,深度在30-60μm之间,面积占有率为10-15%。

技术总结

本发明提供一种织构化铁基非晶/纳米晶复合熔覆层制备装置及制备方法。其中,一种织构化铁基非晶/纳米晶复合熔覆层制备装置,包括工作台、液体冷却循环装置、气体冷却装置和同轴送粉激光头,液体冷却循环装置位于基体的下方,液体冷却循环装置内部设置有冷却液通道;气体冷却装置位于基体的上方,气体冷却装置包括冷却气体喷嘴和氩气瓶,冷却气体喷嘴和氩气瓶通过管道连接。本发明提供织构化铁基非晶/纳米晶复合熔覆层制备装置及制备方法,通过熔覆基体和熔覆涂层表面同时冷却的方式,调控熔覆层中非晶/纳米晶生长位置,熔覆磨削后仍能保留大部分非晶/纳米晶复合相,能够大幅改善非晶/纳米晶复合涂层在极端苛刻工况下的摩擦性能。

技术研发人员:于静,乔晨峰,张帅,刘征达

受保护的技术使用者:大连海事大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!