一种高纯镱蒸发料制备方法与流程

本发明涉及真空镀膜,特别涉及一种高纯镱蒸发料制备方法。

背景技术:

1、oled作为新一代显示技术,镱蒸发料是oled电子注入层不可或缺的原料。但是,现有技术中的镱蒸发料制备易出现含氢杂质,铸造后形成黑点缺陷,并且通过蒸馏无法去除,上述缺陷受环境湿度等影响严重,其内部质量无法得到很好的控制,从而导致镱蒸发料制备成品率低,同时导致镀膜质量的下降。当前,真空蒸镀技术广泛应用于半导体芯片和显示领域,对其蒸发料的纯度、表面质量要求极高,否则不仅会导致在真空蒸镀过程中产生喷溅等缺陷甚至损毁机台,而且会导致膜的性能不均进而产品良率低。

技术实现思路

1、本发明实施例的目的是提供一种高纯镱蒸发料制备方法,通过采用上引提拉铸造稀土金属的装置、锻延和热处理结合的方式,对高纯镱进行真空熔炼上引提拉铸造,能够分解氢化物,脱除氢气体杂质,达到减少氢化物黑点缺陷的目的;对上引铸造后的高纯镱棒材进行锻延,使棒材实现了致密化和延伸,消除了内部缺陷,细化晶粒;模锻锻延后进行热处理,对接近最终尺寸的圆柱形蒸发料精车后得到满足尺寸要求的圆柱形镱蒸发料,极大的提高成材效率。

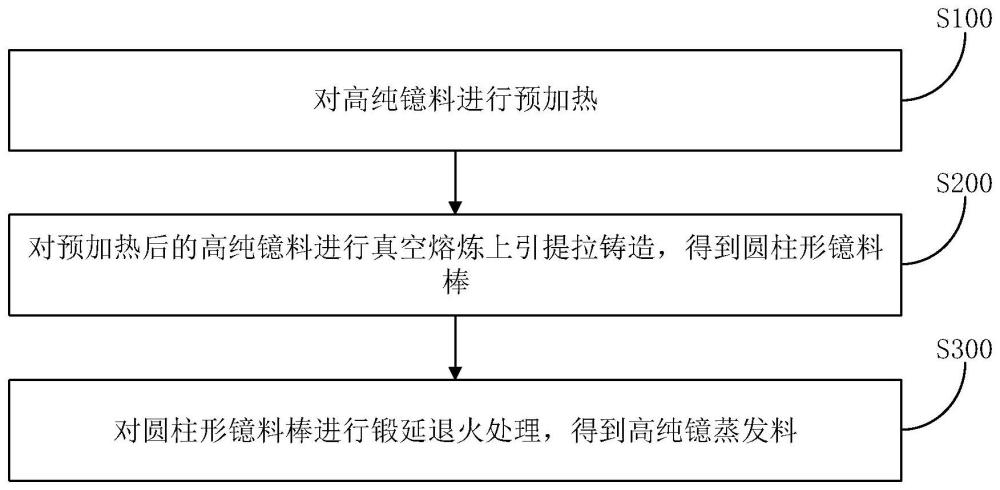

2、为解决上述技术问题,本发明实施例提供了一种高纯镱蒸发料制备方法,包括如下步骤:

3、对高纯镱料进行预加热;

4、对预加热后的所述高纯镱料进行真空熔炼上引提拉铸造,得到圆柱形镱料棒。

5、对所述圆柱形镱料棒进行锻延退火处理,得到高纯镱蒸发料。

6、进一步地,所述对高纯镱料进行预加热,包括:

7、将高纯镱料置于熔铸坩埚中,将所述熔铸坩埚中的真空度抽至第一预设压力值;

8、将所述熔铸坩埚加热至第一预设温度并保温第一预设时长;

9、去除所述熔铸坩埚中的气体杂质后,充入惰性气体并保持第二预设压力值,使所述熔铸坩埚温度降至第二预设温度值,得到预加热后的所述高纯镱料。

10、进一步地,所述第一预设压力值为10-3pa;

11、所述第一预设温度值的数值范围为830℃-1200℃;

12、所述第一预设时长的数值范围为10min-60min;

13、所述第二预设压力值的数值范围为1×102pa—3×104pa;

14、所述第二预设温度值的数值范围为825℃-900℃。

15、进一步地,所述对预加热后的所述高纯镱料进行真空熔炼上引提拉铸造,包括:

16、将上引杆与预热后的高纯镱料接触,基于与高纯镱料抵接的超声振动器,以第一预设速度向上提拉通过结晶器,提拉时间为第二预设时长,制备得到所述圆柱形镱料棒。

17、进一步地,所述第一预设速度的数值范围为20cm/h-80cm/h;

18、所述第二预设时长的数值范围为0.5h-3h。

19、进一步地,所述对所述圆柱形镱料棒进行锻延退火处理,包括:

20、将所述圆柱形镱料棒在第三预设温度保温第三预设时长,进行锻延,使其直径缩小为所述圆柱形镱料棒原直径的预设比例值;

21、对锻延后的所述圆柱形镱料棒进行退火处理,待冷却后进行表面加工,得到所述高纯镱蒸发料。

22、进一步地,所述第三预设温度值的数值范围为300℃-450℃;

23、所述第三预设时长的数值范围为30min-60min;

24、所述预设比例值的数值范围为20%-50%;

25、所述退火处理的时长为30min。

26、进一步地,所述高纯镱蒸发料的纯度≥4n、氢元素<150ppm、晶粒尺寸<100μm。

27、进一步地,所述对所述圆柱形镱料棒进行锻延退火处理,还包括:

28、对锻延退火处理的所述圆柱形镱料棒进行车床加工,得到预设尺寸的圆柱形镱锭蒸发料。

29、本发明实施例的上述技术方案具有如下有益的技术效果:

30、(1)本发明通过上引铸造技术,可分解氢化物,去除气体杂质,以及一些非金属杂质和低熔点有害杂质,达到进一步提纯的目的,有效去除镱金属极易出现的氢化物杂质黑点,同时实现了大高径比小直径棒材熔铸,简化工艺;

31、(2)本发明通过锻延和热处理结合,所得高纯低缺陷细晶高纯镱蒸发料,其晶粒大小均一,且保持在100μm以下,可满足oled新型显示应用,大大拓宽其应用领域;

32、(3)本发明制备方法所用的设备及工艺简单,便于操作,成材效率高,车屑可回收,易实现大批量生产。

技术特征:

1.一种高纯镱蒸发料制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高纯镱蒸发料制备方法,其特征在于,所述对高纯镱料进行预加热,包括:

3.根据权利要求2所述的高纯镱蒸发料制备方法,其特征在于,

4.根据权利要求1所述的高纯镱蒸发料制备方法,其特征在于,所述对预加热后的所述高纯镱料进行真空熔炼上引提拉铸造,包括:

5.根据权利要求4所述的高纯镱蒸发料制备方法,其特征在于,

6.根据权利要求1所述的高纯镱蒸发料制备方法,其特征在于,所述对所述圆柱形镱料棒进行锻延退火处理,包括:

7.根据权利要求6所述的高纯镱蒸发料制备方法,其特征在于,

8.根据权利要求1-7任一所述的高纯镱蒸发料制备方法,其特征在于,

9.根据权利要求1-7任一所述的高纯镱蒸发料制备方法,其特征在于,所述对所述圆柱形镱料棒进行锻延退火处理,还包括:

技术总结

本发明公开了一种高纯镱蒸发料制备方法,包括如下步骤:对高纯镱料进行预加热;对预加热后的所述高纯镱料进行真空熔炼上引提拉铸造,得到圆柱形镱料棒;对所述圆柱形镱料棒进行锻延退火处理,得到高纯镱蒸发料。通过采用上引提拉铸造稀土金属的装置、锻延和热处理结合的方式,真空熔炼上引提拉铸造,能够分解氢化物以脱除氢气体杂质,对上引铸造后的高纯镱棒材进行锻延,使棒材实现了致密化和延伸,消除了内部缺陷,细化晶粒;模锻锻延后进行热处理,对接近最终尺寸的圆柱形蒸发料精车后得到满足尺寸要求的圆柱形镱蒸发料,极大的减少了镱金属易出现的氢化物黑点缺陷,提高了成材效率。

技术研发人员:王爽,张小伟,张东伟,陈德宏,王志强,韩立国,杨秉政

受保护的技术使用者:有研稀土新材料股份有限公司

技术研发日:

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!