一种连铸感应加热中间包的制作方法

本发明涉及冶炼连铸,尤其涉及一种连铸感应加热中间包。

背景技术:

1、在连续铸钢过程中,中间包在稳定钢水温度和过热度、促进夹杂物挤出,提高连铸铸坯表面和内部质量具有重要作用。

2、现有中间包如专利公告号cn101767196a公示的一种连铸电磁精炼加热装置,特别指一种中间罐旁通式双通道电磁精炼与加热装置。它包括中间罐、大包注入口和弧形通道,及环绕弧形通道安装的感应加热器,其中:弧形通道设置于大包注入口室的两侧,且连接大包注入室与中间罐浇注室,感应加热器铁芯环绕弧形通道设置。该结构的加热装置在连铸过程中将产生热损耗,不能有效去除弧形通道内的夹杂物,使连铸坯表面和内部质量降低。

技术实现思路

1、本发明的目的在于提供一种连铸感应加热中间包,能有效去除非金属夹杂物,提高连铸坯表面和内部质量。

2、本发明的技术方案是:一种连铸感应加热中间包,其包括浇筑区、冲击区、左侧通道和右侧通道,所述左侧通道在左侧连通所述浇筑区和冲击区,且所述左侧通道形成长度l1;所述右侧通道在右侧连通所述浇筑区和冲击区,且所述右侧通道形成长度l2,l1=l2,或者l1≠l2;所述左侧通道和右侧通道形成敞口朝向浇筑区的八字形结构,分别在所述左侧通道和右侧通道的周围设置外部热源。

3、上述方案中,通过在所述左侧通道和右侧通道的周围提供外部热源,补偿连铸过程中的热损耗,实现连铸过程的低过热度恒温浇铸,同时对流过通道的钢液进行箍缩,将钢液中的夹杂物及氧等挤出,借此提高连铸坯表面和内部质量。

4、优选的,l1和l2的长度范围为1200~2000mm。

5、优选的,所述左侧通道和右侧通道均为圆形通道,内径为φ80~φ180。

6、优选的,所述连铸感应加热中间包还包括左侧感应器和右侧感应器,所述左侧感应器在左侧位于浇筑区和冲击区之间,且所述左侧通道穿过所述左侧感应器;所述右侧感应器在右侧位于浇筑区和冲击区之间,且所述右侧通道穿过所述右侧感应器。

7、优选的,所述左侧感应器和右侧感应器形成敞口朝向冲击区的八字形结构。

8、在一种具体的技术方案中,所述左侧感应器包括左侧线圈,所述右侧感应器包括右侧线圈,所述左侧线圈水平设置在左侧通道的下方,所述右侧线圈水平设置在右侧通道的下方。

9、优选的,所述左侧线圈的轴心线与左侧通道的轴心线在水平投影面上垂直,所述右侧线圈的轴向线与右侧通道的轴心线在水平投影面上垂直。

10、在另一种具体的技术方案中,所述左侧感应器包括左侧线圈,所述右侧感应器包括右侧线圈,所述左侧线圈竖向设置在左侧通道靠近浇筑区的旁侧,所述右侧线圈竖向设置在右侧通道靠近浇筑区的旁侧。

11、优选的,所述左侧线圈的轴心线与左侧通道的轴心线在一竖向投影面上垂直,所述右侧线圈的轴向线与右侧通道的轴心线在一竖向投影面上垂直。

12、优选的,所述左侧感应器和右侧感应器均为环形框架结构,所述左侧感应器呈环形布设在左侧通道的周围,所述右侧感应器呈环形布设在右侧通道的周围。

13、与相关技术相比,本发明的有益效果为:

14、一、通过在所述左侧通道和右侧通道的周围提供外部热源,补偿连铸过程中的热损耗,实现连铸过程的低过热度恒温浇铸,同时对流过通道的钢液进行箍缩,将钢液中的夹杂物及氧等挤出,借此提高连铸坯表面和内部质量;

15、二、线圈在通道下方水平布置,不仅有利于降低死区比例,提高铸坯的流动一致性,改善表面质量,而且有利于补偿中间包的热损失,提高温度一致性,有利于提高铸坯内部质量和最终产品的稳定性;

16、三、优化线圈布置结构,在理论研究基础上结合实际实验得出最优结果。

技术特征:

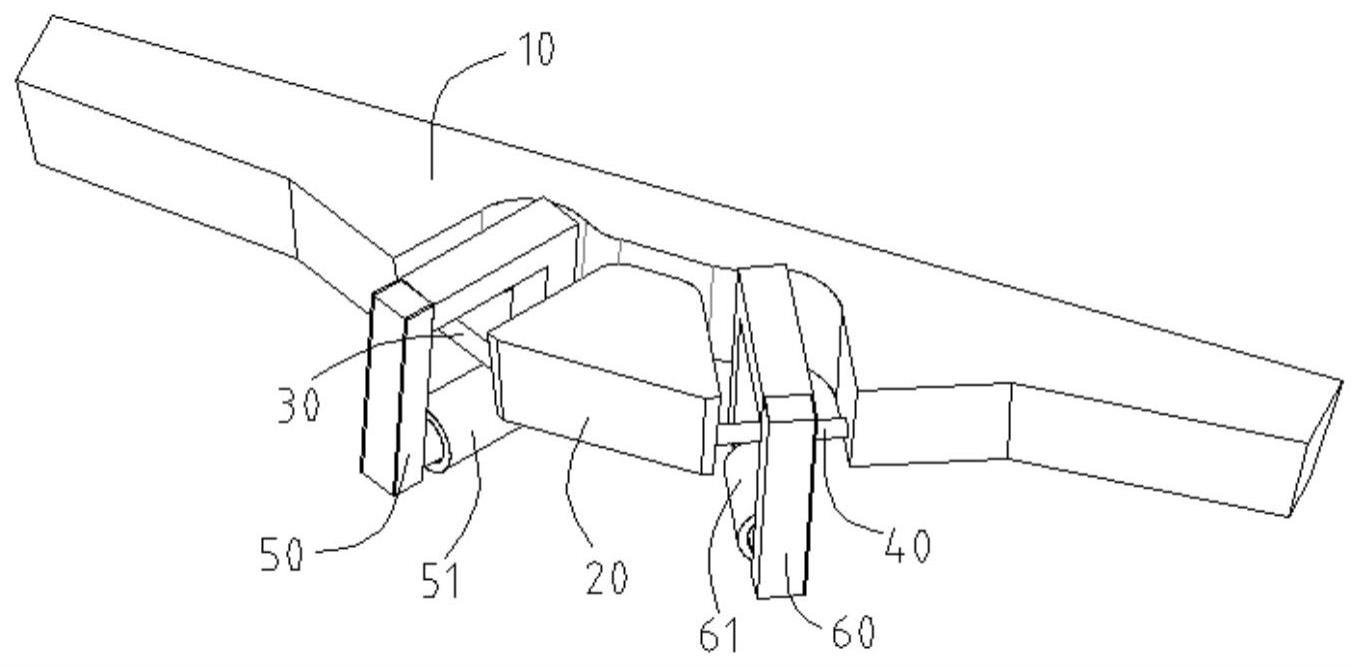

1.一种连铸感应加热中间包,包括浇筑区(10)和冲击区(20),其特征在于,还包括左侧通道(30)和右侧通道(40),所述左侧通道(30)在左侧连通所述浇筑区(10)和冲击区(20),且所述左侧通道(30)形成长度l1;所述右侧通道(40)在右侧连通所述浇筑区(10)和冲击区(20),且所述右侧通道(40)形成长度l2,l1=l2,或者l1≠l2;所述左侧通道(30)和右侧通道(40)形成敞口朝向浇筑区(10)的八字形结构,分别在所述左侧通道(30)和右侧通道(40)的周围设置外部热源。

2.根据权利要求1所述的连铸感应加热中间包,其特征在于,l1和l2的长度范围为1200~2000mm。

3.根据权利要求1所述的连铸感应加热中间包,其特征在于,所述左侧通道(30)和右侧通道(40)均为圆形通道,内径为φ80~φ180。

4.根据权利要求1所述的连铸感应加热中间包,其特征在于,还包括左侧感应器(50)和右侧感应器(60),所述左侧感应器(50)在左侧位于浇筑区(10)和冲击区(20)之间,且所述左侧通道(30)穿过所述左侧感应器(50);所述右侧感应器(60)在右侧位于浇筑区(10)和冲击区(20)之间,且所述右侧通道(40)穿过所述右侧感应器(60)。

5.根据权利要求4所述的连铸感应加热中间包,其特征在于,所述左侧感应器(50)和右侧感应器(60)形成敞口朝向冲击区(20)的八字形结构。

6.根据权利要求4所述的连铸感应加热中间包,其特征在于,所述左侧感应器(50)包括左侧线圈(51),所述右侧感应器(60)包括右侧线圈(61),所述左侧线圈(51)水平设置在左侧通道(30)的下方,所述右侧线圈(61)水平设置在右侧通道(40)的下方。

7.根据权利要求6所述的连铸感应加热中间包,其特征在于,所述左侧线圈(51)的轴心线与左侧通道(30)的轴心线在水平投影面上垂直,所述右侧线圈(61)的轴向线与右侧通道(40)的轴心线在水平投影面上垂直。

8.根据权利要求4所述的连铸感应加热中间包,其特征在于,所述左侧感应器(50)包括左侧线圈(51),所述右侧感应器(60)包括右侧线圈(61),所述左侧线圈(51)竖向设置在左侧通道(30)靠近浇筑区(10)的旁侧,所述右侧线圈(61)竖向设置在右侧通道(40)靠近浇筑区(10)的旁侧。

9.根据权利要求8所述的连铸感应加热中间包,其特征在于,所述左侧线圈(51)的轴心线与左侧通道(30)的轴心线在一竖向投影面上垂直,所述右侧线圈(61)的轴向线与右侧通道(40)的轴心线在一竖向投影面上垂直。

10.根据权利要求6-9任一项所述的连铸感应加热中间包,其特征在于,所述左侧感应器(50)和右侧感应器(60)均为环形框架结构,所述左侧感应器(50)呈环形布设在左侧通道(30)的周围,所述右侧感应器(60)呈环形布设在右侧通道(60)的周围。

技术总结

本发明提供一种连铸感应加热中间包。所述连铸感应加热中间包包括浇筑区、冲击区、左侧通道和右侧通道,所述左侧通道在左侧连通所述浇筑区和冲击区,且所述左侧通道形成长度L1;所述右侧通道在右侧连通所述浇筑区和冲击区,且所述右侧通道形成长度L2,L1=L2,或者L1≠L2;所述左侧通道和右侧通道形成敞口朝向浇筑区的八字形结构,分别在所述左侧通道和右侧通道的周围设置外部热源。本发明通过在所述左侧通道和右侧通道的周围提供外部热源,补偿连铸过程中的热损耗,实现连铸过程的低过热度恒温浇铸,同时对流过通道的钢液进行箍缩,将钢液中的夹杂物及氧等挤出,借此提高连铸坯表面和内部质量。

技术研发人员:廖芸,肖红,马志民,何浩,王强,李伟红,蒋晓奇,易兵,姜滔,徐龙飞

受保护的技术使用者:湖南中科电气股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!