一种基于原子层沉积的二硫化钽薄膜制备装置及方法

本发明涉及微纳米制造,尤其涉及一种基于原子层沉积的二硫化钽薄膜制备装置及方法。

背景技术:

1、二硫化钽(tas2)薄膜具有优异的机械、电学、光学和催化性能而引起了广泛的关注,其在加氢脱硫催化、光伏电池、光催化、纳米摩擦、锂电池和干润滑等领域具有重要应用价值。通常采用机械剥离的方法来制备层状二硫化钽薄膜,该方法制备的二硫化钽具有完美的晶体结构。但是,该方法制备的二硫化钽薄膜尺寸较小,而且效率非常低。由于尺寸和效率的限制,机械剥离制备二硫化钽薄膜的方法不能在集成电路制造等领域大规模应用。人工合成生长大面积、高质量的二硫化钽薄膜显得尤为迫切。

2、基于现有的半导体工业技术,研究比较热门的人工合成二硫化钽的方法是化学气相沉积法(cvd)。该方法是通过对钽源(tao3或tacl5)和硫源(s粉)加热,使其产生相应的气体前驱体,然后通过惰性气体(ar或n2)将他们输送到衬底附近,在衬底上生成所需的二硫化钽薄膜。该方法虽然可以得到大面积、高质量的二硫化钽,但是其存在有不足的地方:由于生长过程是连续的,使薄膜的厚度不容易精确控制,尤其是对于一些高深宽比的结构,如孔和沟槽,cvd方法无法沉积均匀的薄膜,材料会沉积在开放的边缘处。同时,合成生长的温度较高,需要650℃-1000℃,这限制了在不耐高温衬底上的应用,并且长时间维持高温也会增加能源浪费以及加速元器件损耗。

技术实现思路

1、本发明的实施例提供一种基于原子层沉积的二硫化钽薄膜制备装置及方法,可以减少合成生长的温度,以便于较少能耗和元器件损耗,从而增加元件使用寿命,减低使用成本。

2、为达到上述目的,本发明的实施例采用如下技术方案:

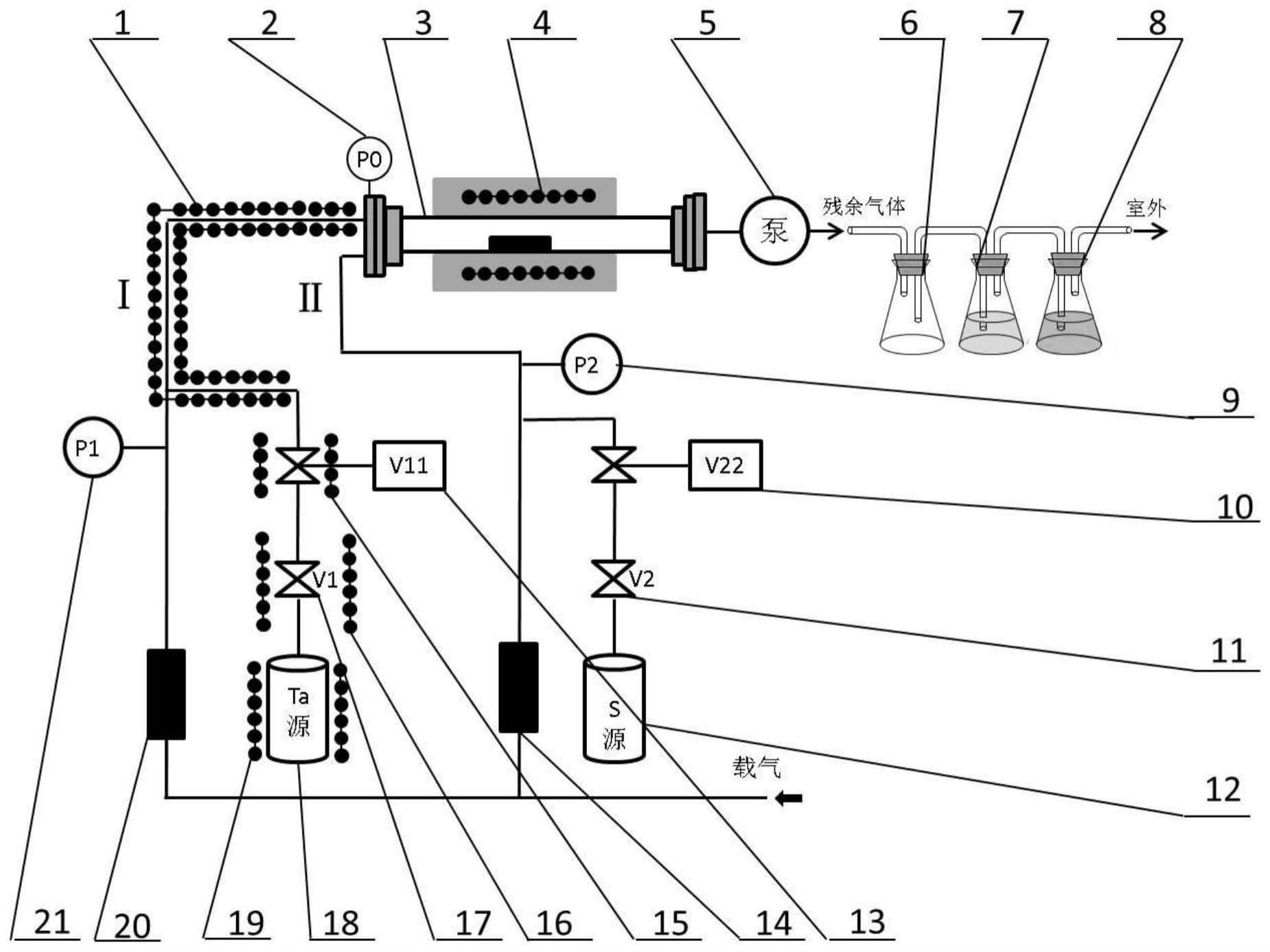

3、一方面,提供一种基于原子层沉积的二硫化钽薄膜制备装置,所述二硫化钽薄膜制备装置的组成部分包括:源路ⅰ、多温区协同固体源输送装置、源路ⅱ、反应腔体装置和尾气处理装置;

4、所述源路ⅰ用于向所述反应腔体装置输送原子层沉积二硫化钽薄膜的ta源(钽源),包括:ta源(18)、手动阀v1(17)、气动阀v11(13)、第一载气流量计(20)和源路ⅰ压力传感器p1(21);

5、沿着所述源路ⅰ中的管路安装有所述多温区协同固体源输送装置,所述多温区协同固体源输送装置包括:固体源加热装置1(1)、固体源加热装置2(15)、固体源加热装置3(16)和固体源加热装置4(19);

6、所述源路ⅱ用于向反应腔体装置输送原子层沉积二硫化钽薄膜的s源(硫源),包括:s源(12)、手动阀v2(11)、气动阀v22(10)、源路ⅱ压力传感器p2(9)和第二载气流量计(14);

7、所述反应腔体装置用于二硫化钽薄膜的原子层沉积反应,包括:腔体压力传感器p0(2)、反应腔体(3)和腔体加热装置(4)组成;

8、所述尾气处理装置用于处理原子层沉积二硫化钽薄膜的尾气处理,避免污染环境,包括:真空泵(5)、防倒吸装置(6)、尾气处理装置1(7)和尾气处理装置2(8),其中,在尾气处理装置1(7)中内置有中和溶液,在尾气处理装置2(8)中,内置有指示溶液。

9、具体的,固体源加热装置1(1)贴近从气动阀v11(13)至所述反应腔体装置之间的管路安装,固体源加热装置1(1)的加热范围作为第一温区,所述第一温区的加热范围至少覆盖了从气动阀v11(13)至所述反应腔体装置之间的管路;固体源加热装置2(15)贴近气动阀v11(13)安装,固体源加热装置2(15)的加热范围作为第二温区,所述第二温区的加热范围至少覆盖了气动阀v11(13);固体源加热装置3(16)贴近手动阀v1(17)安装,固体源加热装置3(16)的加热范围作为第三温区,所述第三温区的加热范围至少覆盖了手动阀v1(17);固体源加热装置4(19)贴近ta源(18)安装,固体源加热装置4(19)的加热范围作为第四温区,所述第四温区的加热范围至少覆盖了ta源(18)。

10、其中,在所述多温区协同固体源输送装置中,固体源加热装置1(1)、固体源加热装置2(15)、固体源加热装置3(16)和固体源加热装置4(19)都与固态继电器连接,所述固态继电器与控制器连接,所述控制器与上位机连接;所述控制器还连接了传感器数据采集装置,用于获取传感器的数据并转换后,输送给控制器,所述传感器数据采集装置接收所有的温度传感器回传的温度信号,其中,在每一个温区内至少安装有一个温度传感器,所述传感器数据采集装置还接收源路ⅰ压力传感器p1(21)回传的压力信号。所述多温区协同固体源输送装置,由上位机、控制器、固态继电器、固体源加热装置1(1)、固体源加热装置2(15)、固体源加热装置3(16)、固体源加热装置4(19)、温度传感器、传感器数据采集装置组成,可以实现ta源(18)、手动阀v1(17)、气动阀v11(13)、管路的四温区协同控制,形成多温度梯度的ta源输送,以提高固体ta源输送量的精度,减少阀体、管路的冷凝现象,增加元件使用寿命,减低使用成本。实际应用中,上位机可以采用计算机,控制器可以采用单片机,固态继电器可以采用plc,加热装置可以采用电热丝。

11、具体的,在尾气处理装置1(7)中内置的中和溶液为:氢氧化钠溶液或者氢氧化钾溶液;在尾气处理装置2(8)中内置的指示溶液为硫酸铜溶液。其中,尾气处理装置1(7)中,内置有可以中和硫化氢、盐酸的溶液,具体成分不做要求,优选的,选用浓度为5g/l的氢氧化钠或者,选用浓度为5g/l的氢氧化钾溶液;尾气处理装置2(8)中,内置有可以指示硫化氢、盐酸含量的溶液具体成分不做要求,优选的,选用浓度为1g/l的硫酸铜溶液。

12、其中,所述多温区协同固体源输送装置的工作流程包括:所述上位机根据用户的输入操作,记录固体源加热装置1(1)、固体源加热装置2(15)、固体源加热装置3(16)和固体源加热装置4(19)这四个固体源加热装置各自的预设加热温度;所述上位机将四个固体源加热装置各自的预设加热温度传送给所述控制器;所述控制器通过所述固态继电器,控制四个固体源加热装置启动加热直至各自的温度达到所述预设加热温度;所述传感器数据采集装置通过安装在四个温区内的温度传感器采集四个温区的温度,并采集源路ⅰ压力传感器p1(21)回传的压力值,之后所述传感器数据采集装置将采集的四个温区的温度和压力值反馈给所述控制器,形成闭环控制。本实施例中,由上位机、控制器、固态继电器、固体源加热装置1(1)、固体源加热装置2(15)、固体源加热装置3(16)、固体源加热装置4(19)、温度传感器、传感器数据采集装置组成,可以实现ta源(18)、手动阀v1(17)、气动阀v11(13)、管路的四温区协同控制,形成多温度梯度的ta源输送,以提高固体ta源输送量的精度,减少阀体、管路的冷凝现象,增加元件使用寿命,减低使用成本。

13、本实施例还提供一种基于原子层沉积的二硫化钽薄膜制备方法,包括:

14、步骤s1,启动腔体加热装置(4),将置有待沉积样品的反应腔体(3)加热到反应腔体的预设温度,保持反应腔体保持预设温度并达到第一预设时间;

15、其中,所述待沉积样品是指待沉积二硫化钽薄膜的基底,具体指一些常规基底,例如硅片、氧化硅片、导电玻璃等在本领域内经常被用原子层沉积的基底材料。

16、步骤s2,启动多温区协同固体源输送装置,对源路ⅰ进行加热,其中,固体源加热装置1(1)、固体源加热装置2(15)、固体源加热装置3(16)和固体源加热装置4(19)各自的加热区域作为第一温区至第四温区,分别对ta源(18)、手动阀v1(17)、气动阀v11(13)和管路进行加热;

17、步骤s3,打开手动阀v1(17)并经由第一载气流量计(20)通入载气,形成ta源蒸气送入反应腔体(3),手动阀v1(17)保持开启直至达到第三预设时间后关闭;手动阀v1(17)关闭之后继续通入载气直至达到第四预设时间;从开始送入到送入结束的时间保持到第三预设时间,使ta源与样品表面发生自限制化学吸附,ta源蒸气送入结束后,继续通入载气并保持到第四预设时间,将反应副产物和残余的ta源冲洗干净,送入尾气处理装置,进行处理后排放。

18、步骤s4,打开手动阀v2(11)并经由第二载气流量计(14)通入载气,形成硫化氢送入反应腔体(3),手动阀v2(11)保持开启直至达到第五预设时间后关闭;手动阀v2(11)关闭之后继续通入载气直至达到第六预设时间。从开始送入到送入结束的时间保持到第五预设时间,使s源(12)与步骤s3中吸附于样品表面的ta源,发生自限制化学反应,在基底样品上生成1层二硫化钽薄膜,s源(12)吹入结束后,继续通入载气并保持到第六预设时间,将反应副产物和残余s源冲洗掉干净,送入尾气处理装置,进行处理后排放。

19、在优选方案中,所述步骤s1中:200℃≤反应腔体的预设温度≤500℃之间;1min≤第一预设时间≤120min。

20、第一温区至第四温区的预设加热温度分别为t1~t4,t1∈[50℃,250℃],t2∈[50℃,250℃],t3∈[50℃,250℃],t4∈[50℃,250℃],且t1<t2<t3<t4;每个温区达到自己的预设加热温度后,维持温度直至第二预设时间,其中,1min≤第二预设时间≤120min。具体的,第一温区的加热温度至第四温区的加热温度依次增高,使它们形成从反应腔体(3)到ta源(18),逐渐降低的温度梯度,传感器数据采集装置通过温度传感器、压力传感器p1(21),采集ta源(18)、手动阀v1(17)、气动阀v11(13)和管路的温度及管路内的压力,将其反馈给控制器,进行修正。

21、在优选方案中,ta源(18)需具备自限制化学反应能力,内置有钽有机金属或钽卤化物;所述步骤s3中,0.1s≤第三预设时间≤10s,1s≤第四预设时间≤50s。s源(12)需具备自限制化学反应能力,内置有硫化氢、含巯基有机物和含巯基有机物的等离子体,其中,本实施例中的所述等离子体是含巯基有机物的等离子体,例如:s源(12)可以选用硫化氢的等离子体、含巯基的等离子体有机物或者含巯基有机物的等离子体(选这三种之一,不是同时内置它们三个);所述步骤s4中,0.1s≤第五预设时间≤10s,1s≤第六预设时间≤50s。

22、在优选方案中,载气采用氮气或氩气等惰性气体,载气流量是10~500ml/min。

23、本实施例中,步骤s3和s4包含了两个自限制化学反应,他们构成一个完整的循环,即原子层沉积二硫化钽薄膜循环,通过控制该循环次数,可以精确地控制原子层沉积tas2薄膜的厚度,得到质量均匀,表面平整的tas2薄膜。

24、本发明实施例提供的基于原子层沉积的二硫化钽薄膜制备装置及方法,可以提高固体ta源输送量的精度,减少阀体、管路的冷凝现象;并且合成生长的温度较低,较少了能耗和元器件损耗,从而增加元件使用寿命,减低使用成本。在实际测试中,采用本实施例的工艺所生长的薄膜质量均匀,表面平整,重复性好,对于复杂结构的衬底都可以生长,适合用来规模化制备生产二硫化钽薄膜,同时,无有害尾气排放,达到绿色制造目的。

- 还没有人留言评论。精彩留言会获得点赞!