一种炉外高效脱磷复合球体、制备及炉外脱磷方法与流程

本发明涉及钢铁冶金领域,特别涉及一种炉外高效脱磷复合球体。

背景技术:

1、磷在钢中通常作为有害元素来加以控制。因为磷在钢中的偏析比较严重,使钢韧性变坏,产生“冷脆”现象,尤其在低温条件下,更容易发生“冷脆”,磷的偏析还会造成钢的各向异性,降低焊接性能、引起不锈钢的腐蚀疲劳。随着科学技术的迅猛发展,高级优质钢对钢材的冶金质量要求不断提高,尤其对钢中的磷含量不断提出更高要求。一些低温用钢、海洋用钢、抗氢裂纹钢和部分厚钢板要求钢中磷含量小于0.01%甚至0.005%。

2、目前,钢铁企业大多采用“双渣法”即在转炉冶炼中采用两次造渣或“双联法”即采取一座转炉将铁水冶炼一半时间后倒入到另一座转炉中继续进行冶炼的方法,这两种方法的不足在于工艺复杂,冶炼时间长,转炉生产率不能得到充分发挥;还有一种方式是对铁水预先进行“三脱”即脱硅、脱硫、脱磷,其不足是需用设备多,投资大、工序复杂、热损大、且由于“三脱”后的铁水温度低,使转炉冶炼时加入的废钢量大大减少。因此,为了生产这些低磷、超低磷钢,常规的转炉冶炼已不能满足这些钢种对磷的要求。

3、专利cn102839251a公开了一种低磷钢的冶炼方法,主要方法是在倒出脱磷渣前向炉内加入铝矾土来调整炉渣流动性,确保倒出脱磷渣的量大于70%,然而铝矾土的加入不可避免会降低炉渣的磷容量,从而降低炉渣的脱磷能力。

4、专利cn103194563a公开了一种基于炉渣物性控制的转炉快速足量倒渣方法,此方法出钢不倒渣,技术特点是在脱磷阶段加入少量小颗粒石灰和白云石控制脱磷渣碱度和炉渣mgo含量在较低范围内,确保炉渣不含高熔点物质,从而降低炉渣熔点,提高其流动性,确保足量倒渣。本方法力图通过控制石灰和白云石粒度来实现快速化渣。然而,炉渣很多性能并不完全取决于化渣效果,脱磷渣的泡沫性对倒渣更应被重视,因为如果脱磷渣发泡效果不好,即使流动性好,倒渣过程中也容易把铁倒出。

5、专利cn102634629a公开了一种转炉生产低碳超低磷钢的冶炼工艺,主要做法是用硅铁调渣,且通过多次倒渣来生产超低磷钢,避免脱磷渣流动性差的问题,然而多次倒渣会使得冶炼时间加长,生产效率大受影响。

6、专利cn1600872a公开了一种转炉脱磷剂及其制造方法,主要成分是氧化铁51%~70%、氧化钙20~39%及氧化铝1~10%,并利用高温化学反应生成铁铝酸钙来实现脱磷,该脱磷剂有较好的预熔效果,但使脱磷成本大大增加。

技术实现思路

1、本发明所要解决的技术问题是提供一种炉外高效脱磷复合球体,脱磷效果好,使用方法简单,原料成本低廉、节能、环保。

2、为实现上述目的,本发明采用以下技术方案实现:

3、一种炉外高效脱磷复合球体,按重量百分比包括:氧化钙40%~60%,氢氧化钙25%~35%,碳酸钙5%~15%,氧化镁5%~15%。

4、一种炉外高效脱磷复合球体,直径为20~40mm,熔点为1100~1400℃,碱度为≥8,抗压强度为20~50mpa。

5、一种炉外高效脱磷复合球体的制备方法,包括以下步骤:

6、1)原料为石灰石粉,石灰粉,氢氧化钙粉,氧化镁粉,原料配比为:石灰石粉5%~20%,石灰粉40%~65%,氢氧化钙粉23%~38%,氧化镁粉5%~18%。

7、2)将所述的原料按照比例混合,喷淋混合料重量的1%~3%水,在混碾机进行混碾,得到固体粉末混合物;

8、3)将固体粉末混合物利用高压成球机,采用干法压制成球;

9、4)将球体在烘干窑中100~200℃下,进行4~8小时烘干处理,然后冷却至室温,得到高效脱磷复合球体。

10、步骤1)所述的石灰石粉粒度为0.1~0.2mm,石灰石粉中碳酸钙含量≥85%;石灰粉的粒度为1~5mm,石灰粉中氧化钙含量≥90%;氢氧化钙粉的粒度为0.1~1mm,氢氧化钙粉中氢氧化钙含量≥95%,;氧化镁粉粒度1~5mm,氧化镁粉粒中氧化镁含量≥90%。

11、一种采用炉外高效脱磷复合球体的炉外脱磷方法,具体包括:

12、1)转炉出钢:钢水温度≥1650℃,钢水氧含量[o]≥0.045%,转炉终点钢水磷含量[p]≤0.012%;

13、2)出钢量20%-40%时,钢水罐内加入石灰粒和炉外高效脱磷复合球体;

14、3)出钢过程中对钢水罐进行强吹氩搅拌,氩气的流量为100~500nl/min,出钢结束后进行1~3分钟弱吹氩搅拌,氩气的流量为10~40nl/min,完成炉外脱磷处理。

15、炉外脱磷复合球体为加入量1~4kg/t.钢,与石灰粒混合比例为1:1~1:3。

16、与现有的技术相比,本发明的有益效果是:

17、1.本发明提供了一种高效、环保、无污染的高效脱磷复合球体,采用cao、mgo或(cao+mgo)复合粉料作为碳酸盐、氢氧化物粉剂的载体,通过二者的复合以提高碳酸盐、氢氧化物在钢液中的热稳定性,实现高效脱磷复合球体熔点低、强度高,利用运输、储存及应用。

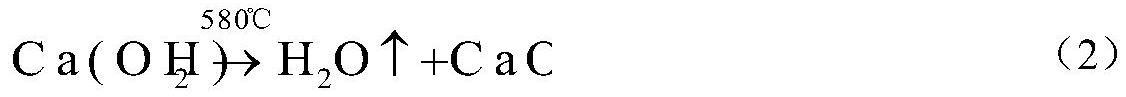

18、2.高效脱磷复合球体在高温下会分解释放出微小气泡和细小渣滴,通过在钢液中引入细小的碳酸钙颗粒、氢氧化钙颗粒,可以在钢液中生成微小的气泡,微气泡不但能够使钢液成份和温度均匀,而且增大渣、金反应界面,提高冶炼反应的动力学条件,有利于转炉炉外脱磷反应。

19、3.本发明通过在转炉出钢过程中,加入高效脱磷复合球体,利用转炉出钢过程中钢水的高温、高氧化性,实现转炉炉外高效脱磷,可将钢水磷含量稳定控制在0.008%以下。

20、4.本发明工艺方法简单、灵活、便于应用;可实现低成本、高效率钢水炉外脱磷。

技术特征:

1.一种炉外高效脱磷复合球体,其特征在于,按重量百分比包括:氧化钙40%~60%,氢氧化钙25%~35%,碳酸钙5%~15%,氧化镁5%~15%。

2.根据权利要求1所述的一种炉外高效脱磷复合球体,其特征在于,球体直径为20~40mm,熔点为1100~1400℃,碱度为≥8,抗压强度为20~50mpa。

3.根据权利要求1所述的一种炉外高效脱磷复合球体的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种炉外高效脱磷复合球体的制备方法,其特征在于,所述石灰石粉的粒度为0.1~0.2mm,石灰石粉中碳酸钙含量≥85%。

5.根据权利要求3所述的一种炉外高效脱磷复合球体的制备方法,其特征在于,所述石灰粉的粒度为1~5mm,石灰粉中氧化钙含量≥90%。

6.根据权利要求3所述的一种炉外高效脱磷复合球体的制备方法,其特征在于,所述氢氧化钙粉的粒度为0.1~1mm,氢氧化钙粉中氢氧化钙含量≥95%。

7.根据权利要求3所述的一种炉外高效脱磷复合球体的制备方法,其特征在于,所述氧化镁粉的粒度1~5mm,氧化镁含量≥90%。

8.根据权利要求1所述的一种采用炉外高效脱磷复合球体的炉外脱磷方法,具体包括:

9.根据权利要求8所述的一种采用炉外高效脱磷复合球体的炉外脱磷方法,步骤2)中炉外脱磷复合球体加入量1~4kg/t.钢,炉外脱磷复合球体与石灰粒混合比例为1:1~1:3。

技术总结

本发明涉及一种炉外高效脱磷复合球体,按重量百分比包括:氧化钙40%~60%,氢氧化钙25%~35%,碳酸钙5%~15%,氧化镁5%~15%。球体直径为20~40mm,熔点为1100~1400℃,碱度为≥8,抗压强度为20~50MPa。采用炉外高效脱磷复合球体的炉外脱磷方法,转炉出钢量20‑40%时,钢水罐内加入石灰粒和炉外高效脱磷复合球体;出钢过程中对钢水罐进行强吹氩搅拌,出钢结束后进行1~3分钟弱吹氩搅拌,氩气的流量为10~40Nl/min,完成炉外脱磷处理。高效脱磷复合球体在高温下会分解释放出微小气泡和细小渣滴,可以在钢液中生成微小的气泡,微气泡不但能够使钢液成份和温度均匀,而且增大渣、金反应界面,提高冶炼反应的动力学条件,有利于转炉炉外脱磷反应。

技术研发人员:赵亮,曹东,王鹏,毛志勇,齐志宇,刘振中,孙深,范思鹏,王晓峰

受保护的技术使用者:鞍钢股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!