一种工业机器人笔电打磨工艺量化的参数化编程方法与流程

本发明涉及工业机器人自动化,具体为一种工业机器人笔电打磨工艺量化的参数化编程方法。

背景技术:

1、随着社会的发展,机器替代人工进行各种自动化作业处理,得到了飞速发展,工业机器人取代人工,进行一些高危,污染严重的工作岗位进行工作,这些工作多数都伴随着较高的职业病发生,机器换人迫在眉睫。但是在工业机器人取代人工进行打磨焊接等工艺性的工作时,工业机器人由于对打磨等工艺未知,导致工业机器人调试人员调试打磨等轨迹路径时间久,难度大,需要多次试错,尝试最优打磨路径、速度、压力等最优参数。

2、目前市面上现有的工业机器人上面已有的工艺插件包括有焊接、码垛、冲压。但是针对打磨,以及打磨工艺、工艺参数类的工业机器人工艺插件包很少,有的工业机器人公司,利用焊接工艺,输出不同参数的摆动打磨路径,但是仅仅是针对路径而言,对于复杂的打磨工艺杯水车薪。

3、现有的工业机器人存在的缺陷是:

4、现有打磨工业机器人工艺调试时间久,效率低,难度大等问题,此发明需要解决目前工业机器人打磨调试时间久,打磨轨迹无法量化的问题。

技术实现思路

1、本发明的目的在于提供一种工业机器人笔电打磨工艺量化的参数化编程方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种工业机器人笔电打磨工艺量化的参数化编程方法,硬件零件和控制方法:

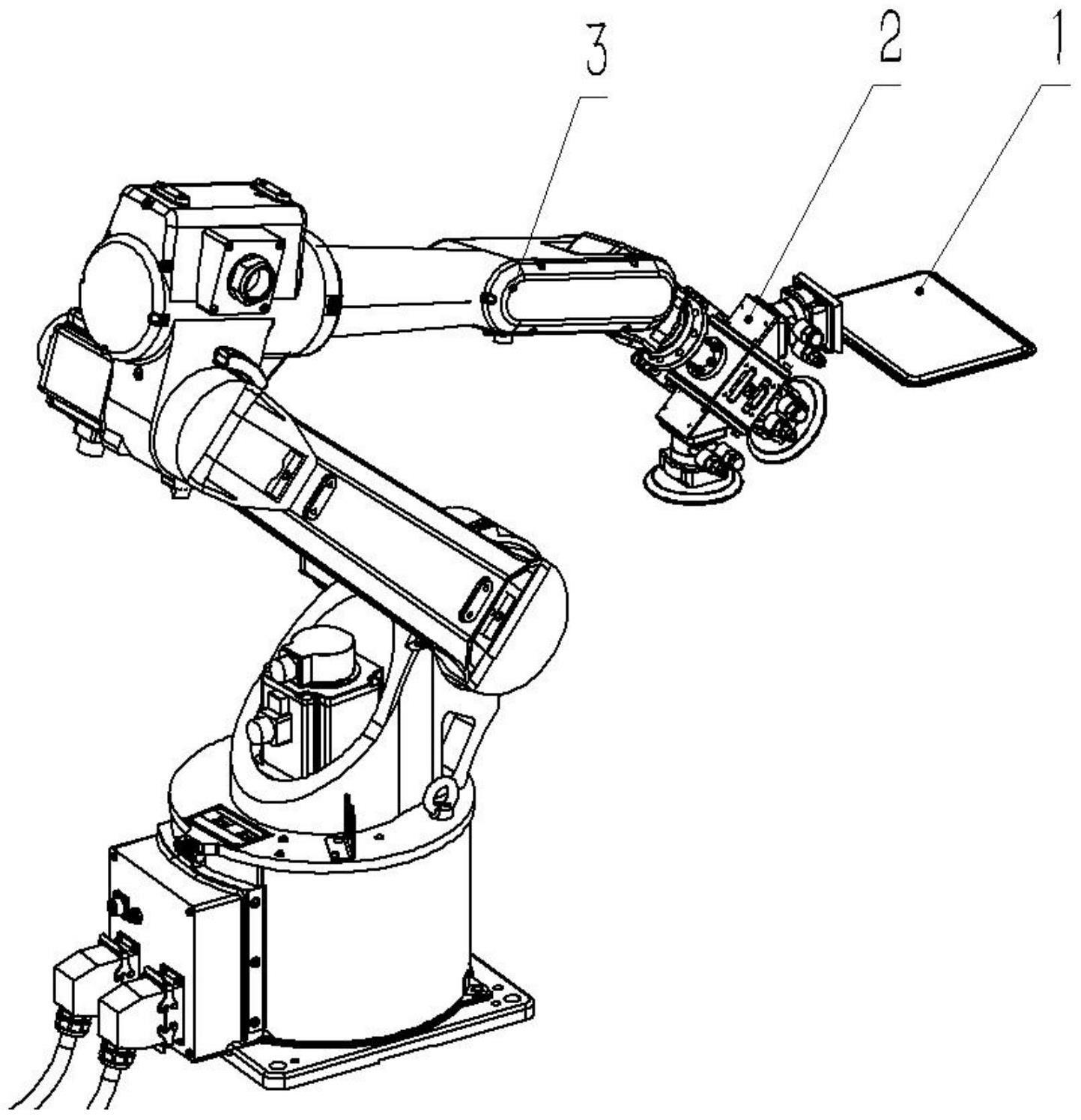

3、硬件零件包括产品、多功能打磨头、工业机器人、基础打磨轨迹、变化后打磨轨迹,工业机器人与多功能打磨头连接,多功能打磨头与产品接触;

4、控制方法包括,步骤一:将所有硬件零件按照结构及连接关系连接;

5、步骤二:利用离线操作将产品的基础打磨轨迹导出,工业机器人带多功能打磨头沿基础打磨轨迹运行,用户需要调整打磨方式和打磨轨迹又不想重复示教或离线操作;

6、步骤三:用户根据自己需求在图七-工业机器人示教器压力和角度设置参数页面以及图六打磨次数等参数设置完成,用户填写规则:参照图二、图三,用户需要增加打磨压力,填写x,用户需要上下偏移打磨填写z,用户需要改变打磨俯仰角度,填写b,用户需要填写打磨左右偏移填写y,用户需要改变打磨偏航角改变c;

7、步骤四:最终用户直接通过调用封装好的指令,调用对应打磨参数;

8、步骤五:实现将轨迹从基础打磨轨迹变化到变化后打磨轨迹;

9、步骤六:完成打磨。

10、优选的,所述x-工业机器人压紧力进给量;y-工业机器人左右打磨补偿量;z-工业机器人上下打磨补偿量;b-工业机器人俯仰翻角度补偿量;c-工业机器人偏航翻角补偿量;h-基带俯仰角的进给量;a-工业机器人俯仰角。

11、优选的,所述工业机器人和多功能打磨头打磨平面平行于工件平面那么单纯调整进给x便可完成,但当用户需要带俯仰角a打磨时,此时单纯补偿x时其实际等于h,就会导致实际补偿量不是用户设定值。为了解决此问题,如图七所示:

12、因为,zxh三边组合为一个直角三角形,俯仰角a角度已知;

13、那么,就有x=h*sin a;

14、z=h*cos a;

15、所以,想让工业机器人改变打磨俯仰角或偏航角时联算xyz补偿。

16、优选的,所述步骤七:为了简化用户操作,本发明将上述计算封装简化为一条指令和多个参数接口,用户不需要关心中间计算过程,只需要设定打磨参数和调用打磨指令,即可完成复杂的打磨轨迹编辑和生成。

17、优选的,所述工业机器人理论计算原理:

18、第一圈角度偏移计算

19、r[17]=r[0]

20、r[18]=90-r[0]

21、r[19]=-r[0]

22、粗抛压力补偿

23、r[13]=r[3]+(r[52]*r[58])

24、r[14]=r[3]+(r[52]*r[58])

25、r[13]=r[13]*sin(r[17])

26、r[14]=r[14]*cos(r[17])

27、粗抛第一圈上下错位

28、r[15]=r[6]-(r[52]*r[59])

29、r[16]=r[6]-(r[52]*r[59])

30、r[15]=r[15]*sin(r[18])

31、r[16]=r[16]*cos(r[18])

32、左右偏移

33、r[20]=r[9]-(r[52]*r[50])

34、工具偏移量

35、lr[102][0]=r[13]+r[15]

36、lr[102][1]=r[20]

37、lr[102][2]=-r[14]+r[16]

38、lr[102][4]=r[19]

39、goto lbl[1]

40、l p[201]vel=800acc=80dec=80,tool_offset lr[102]

41、将上述计算,封装为工艺指令:

42、set_pressure_value。

43、与现有技术相比,本发明的有益效果是:

44、1、本发明提出了一种利用打磨工艺参数,生成打磨工艺轨迹的方式,通过本发明的实现,大大降低打磨工艺路径和的调试和示教时间,大大提高生产效率,本发明已经产业化,形成标准产品适配于多个现场使用,本发明整个计算过程和计算方法流程是工业机器人通用的计算方法适用于市面上所有机器人的工艺设定。

技术特征:

1.一种工业机器人笔电打磨工艺量化的参数化编程方法,硬件零件和控制方法,其特征在于:

2.根据权利要求1所述的一种工业机器人笔电打磨工艺量化的参数化编程方法,其特征在于:所述x-工业机器人(3)压紧力进给量;y-工业机器人(3)左右打磨补偿量;z-工业机器人(3)上下打磨补偿量;b-工业机器人(3)俯仰翻角度补偿量;c-工业机器人(3)偏航翻角补偿量;h-基带俯仰角的进给量;a-工业机器人(3)俯仰角。

3.根据权利要求1所述的一种工业机器人笔电打磨工艺量化的参数化编程方法,其特征在于:所述工业机器人(3)和多功能打磨头(2)打磨平面平行于工件平面那么单纯调整进给x便可完成,但当用户需要带俯仰角a打磨时,此时单纯补偿x时其实际等于h,就会导致实际补偿量不是用户设定值。为了解决此问题,如图七所示:

4.根据权利要求1所述的一种工业机器人笔电打磨工艺量化的参数化编程方法,其特征在于:所述步骤七:为了简化用户操作,将上述计算封装简化为一条指令和多个参数接口,用户不需要关心中间计算过程,只需要设定打磨参数和调用打磨指令,即可完成复杂的打磨轨迹编辑和生成。

5.根据权利要求1所述的一种工业机器人笔电打磨工艺量化的参数化编程方法,其特征在于:所述工业机器人(3)理论计算原理:

技术总结

本发明公开了一种工业机器人笔电打磨工艺量化的参数化编程方法,硬件零件和控制方法:硬件零件包括产品、多功能打磨头、工业机器人、基础打磨轨迹、变化后打磨轨迹,工业机器人与多功能打磨头连接,多功能打磨头与产品接触;控制方法包括,步骤一:将所有硬件零件按照结构及连接关系连接;步骤二:利用离线操作将产品的基础打磨轨迹导出,工业机器人带多功能打磨头沿基础打磨轨迹运行,用户需要调整打磨方式和打磨轨迹又不想重复示教或离线操作。本发明提出了一种利用打磨工艺参数,生成打磨工艺轨迹的方式,通过本发明的实现,大大降低打磨工艺路径和的调试和示教时间,大大提高生产效率。

技术研发人员:曾海,胡波宇,焦志勇,庹奎,禄盛,罗久飞,王银,李海清

受保护的技术使用者:重庆智能机器人研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!