本发明涉及硅片沉积领域,具体涉及一种改善卡点印的硅片表面沉积工艺。

背景技术:

1、随着perc逐年增产需求,对应氧化铝增大产量的方式也在优化,目前多数都是用管式笑气(一氧化氮)和三甲基铝(tma)进行反应形成氧化铝,授权公告号为cn113322451b的专利就是采用此种方式生成氧化铝。

2、石墨舟卡点位置温度由于焦耳效应,卡点位置温度高于硅片中心区域温度,此位置沉积速率发生改变,发生卡点下点位el发黑情况,因此,亟需开发一种新的硅片表面沉积工艺,以解决卡点下点位el发黑情况。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的缺陷,提供一种改善卡点印的硅片表面沉积工艺,以解决氧化铝卡点位置形成卡点印的问题。

2、为了解决上述技术问题,本发明的技术方案是:一种改善卡点印的硅片表面沉积工艺,包括:

3、s1,预通气:在氧化铝成膜前,通入笑气和三甲基铝,并恒定压力;

4、s2,氧化铝沉积:继续通入笑气和三甲基铝,并间歇性开启射频,以在石墨舟上的硅片表面沉积氧化铝;其中,射频功率为3000~5000w,射频开关比的比值小于0.02。

5、进一步,s2中,射频开关比为20ms:1200ms。

6、进一步,s1中,工艺温度为350℃,笑气流量为5000±500sccm,三甲基铝流量为50g/h,压力为1500mtorr,工艺时间为20s。

7、进一步,s2中,工艺温度为350℃,笑气流量为5000±500sccm,三甲基铝流量为50g/h,压力为1500mtorr,工艺时间为120s。

8、射频开20ms,关1200ms,在120s内一直如此重复,射频在打开的状态下,将气体打成等离子体,在关闭的状态下,这些等离子体形成薄膜。

9、进一步,工艺还包括:

10、s3,笑气修复:抽真空后,通入清洗气体,并间歇性开启射频,以清理残留的反应气体;其中,清洗气体为笑气和氨气的混合气体或笑气。

11、残留的三甲基铝和笑气对氧化铝腐蚀性较强,增加笑气修复,可以减少其腐蚀性,同时注入向膜层内注入o,使界面处形成用于价电子传输的siox层,并且提升了alox的al-o四面体结构占比和si-o键成键比例,明显改善了钝化效果。

12、进一步,s3中,气体流量为5000±500sccm,压力为1500mtorr,射频功率为4000w,开关比为50ms:1000ms。

13、进一步,工艺还包括:

14、s4,沉积氮化硅:抽真空后,通入硅烷和氨气,并间歇性开启射频,以在最外层沉积氮化硅。

15、由于氮化硅折射率最低,所以最外层增加氮化硅层,增加其吸光效果。

16、进一步,s4中,工艺时间600±50s,硅烷流量为1500±300sccm,氨气流量为12000±500sccm,射频功率为13000w,射频开关比为50ms:500ms,压强为1600±300mtorr。

17、进一步,工艺还包括:

18、s5,出舟:抽真空,使炉内压强为零,然后充氮气,使炉内压强达到与大气压等同,开炉门出舟。

19、进一步,s1前还包括:

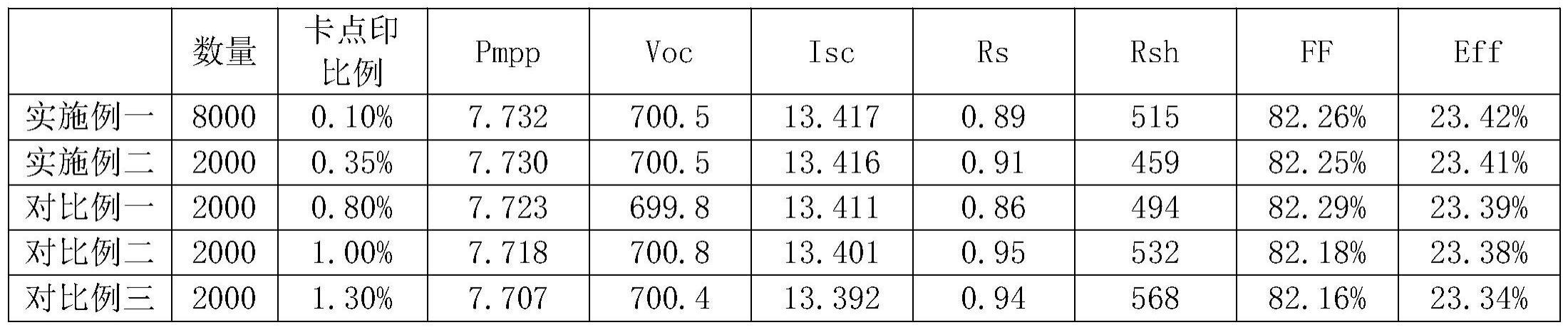

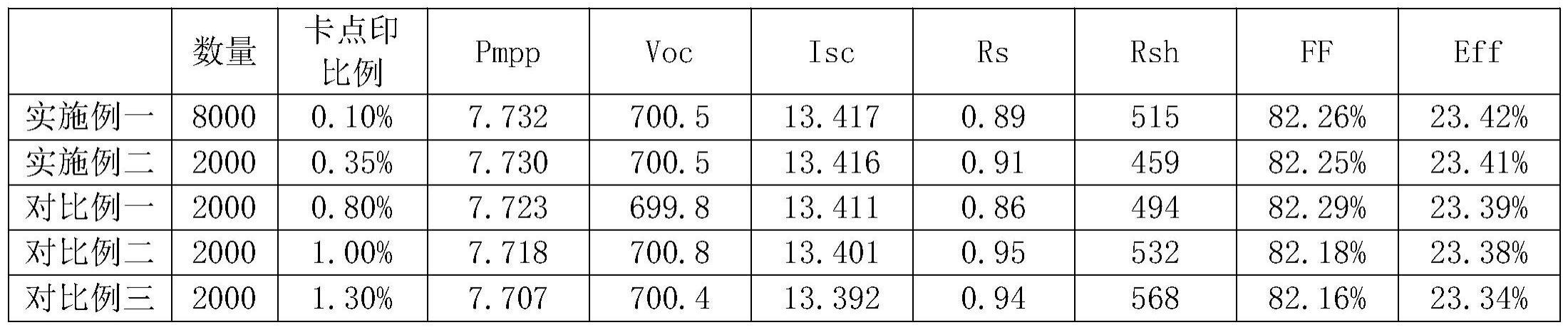

20、s01,入炉:将进行洗磷后抛光的硅片放入pe镀膜设备的石墨舟的舟托上,然后匀速推至炉内,推入过程中同时向炉内充入氮气,炉内初始温度为400±70℃,氮气流量为5000±500sccm,压强为10000mtorr;

21、s02,恒温:将石墨舟推送至炉内指定位置后,sic桨退回至炉外初始位置,关闭炉门,温度恒定在300±50℃,氮气流量为5000±500sccm,压强为10000mtorr;

22、s03,抽真空:温度稳定后,对炉内进行抽真空,使炉内保持低压真空状态然后对炉管进行气密性检测。

23、采用上述技术方案后,本发明具有以下有益效果:

24、1、本发明降低了氧化铝沉积过程中射频功率,并降低了射频开关比的比值,即拉大了开关比,从而减少了卡点位置氧化铝镀膜异常;

25、2、残留的tma和笑气对氧化铝腐蚀性较强,本发明增加了笑气修复步骤,减少了残留的tma和笑气对氧化铝的腐蚀性,可以更好地形成氧化铝膜层;

26、3、氧化铝结束后升温背镀氮化硅层,由于残留的三甲基铝和笑气氧化性比较大,一方面粘在氧化铝层表面影响氮化硅的沉积;另一方面会和sih4形成其它的膜层,通过笑气修复步骤,也可以清洗掉残留的反应气体,进而更好地形成氮化硅层。

技术特征:1.一种改善卡点印的硅片表面沉积工艺,其特征在于,

2.根据权利要求1所述的改善卡点印的硅片表面沉积工艺,其特征在于,

3.根据权利要求1所述的改善卡点印的硅片表面沉积工艺,其特征在于,

4.根据权利要求1所述的改善卡点印的硅片表面沉积工艺,其特征在于,

5.根据权利要求1所述的改善卡点印的硅片表面沉积工艺,其特征在于,

6.根据权利要求5所述的改善卡点印的硅片表面沉积工艺,其特征在于,

7.根据权利要求5所述的改善卡点印的硅片表面沉积工艺,其特征在于,

8.根据权利要求7所述的改善卡点印的硅片表面沉积工艺,其特征在于,

9.根据权利要求7所述的改善卡点印的硅片表面沉积工艺,其特征在于,

10.根据权利要求1所述的改善卡点印的硅片表面沉积工艺,其特征在于,

技术总结本发明涉及一种改善卡点印的硅片表面沉积工艺,包括:S1,预通气:在氧化铝成膜前,通入笑气和三甲基铝,并恒定压力;S2,氧化铝沉积:继续通入笑气和三甲基铝,并间歇性开启射频,以在石墨舟上的硅片表面沉积氧化铝;其中,射频功率为5000W,射频开关比为20ms:1200ms。本发明解决了氧化铝卡点位置形成卡点印的问题。

技术研发人员:程平,张飞,孙铁囤

受保护的技术使用者:常州亿晶光电科技有限公司

技术研发日:技术公布日:2024/1/12