一种低密度Fe-Mn-Al-Ni-C钢板及制备方法与流程

本发明属于低密度钢,涉及一种低密度fe-mn-al-ni-c钢板及制备方法。

背景技术:

1、研究表明:汽车油耗与自重成线性关系,汽车自重每减少10%,油耗可降低6~8%,而每减少1l的油耗,将会少排放2.45kg的co2。所以,汽车轻量化能显著缓解日益短缺的能源状况,也能改善日益恶化的环境状况。

2、目前,实现汽车轻量化主要两种途径:一是采用轻质材料,如铝、镁合金、工程塑料或碳纤维复合材料等;二是采用薄规格高强度钢替代厚规格普通钢材。铝合金等轻质材料虽具有较好的减重潜力,但生产成本高、成型工艺难,目前仅应用于汽车变速器、发动机等零部件以及特种车辆的车身制造中。与此同时,低成本、高性能的高强度钢则表现出很强的优势,也具备可观的减重潜力,可满足车身轻量化的要求。

3、研究表明,通过向高强度钢中加入一定含量的铝元素,在合理的工艺控制下,可得到集低密度与高强度性能于一体的汽车用钢板。

4、含铝的高强汽车钢有高锰的fe-(25~30)mn-(2~4)al-(2~4)si体系的twip钢、fe-(18~28)mn-(9~12)al-(0.7~1.2)c体系的sip钢以及中锰的fe-8mn-5al、fe-11mn-4al-0.2c等钢种,其室温组织为单相奥氏体或奥氏体-铁素体双相组织,确保了钢板具有较高的强度、韧性和成型性。

5、由于高强度钢板卓越性能,未来在汽车上具有可观的使用量,世界各国也在积极进行相关研究,韩国浦项在此方面处于世界领先。我国的低密度高强度钢研究开展较晚,且仅有“铸态—钢板”的工艺研究,缺乏冶炼方面的详细报道,距离工业化任重道远。

技术实现思路

1、为解决上述技术问题,本发明提供一种低密度fe-mn-al-ni-c钢板及制备方法,在传统的fe-mn-al-c体系中加入镍结合合理的工艺设计,提高了fe-mn-al-c钢板的基体组织稳定性,确保了低密度材料在室温和高温下的强度和韧性。

2、为实现上述发明目的,本发明采用如下技术方案:

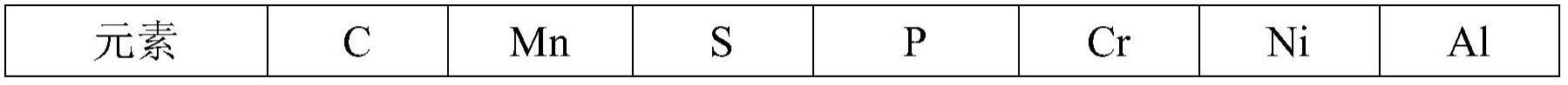

3、一种低密度fe-mn-al-ni-c钢板,其化学成分及质量百分含量为:c:1.2~1.5%、mn:18~20%、al:8~10%、ni:8~10%、cr:0.3~0.5%、s≤0.006%、p≤0.010%,余量为fe和不可避免的杂质元素。

4、所述钢板为单相奥氏体组织,钢板厚度为2.5~5mm,密度为6.8~7.0g/cm3,强塑积≥55gpa·%,

5、上述低密度fe-mn-al-ni-c钢板的制备方法,包括真空熔炼、铸坯大压下、再结晶、轧制、退火工序;

6、(1)真空熔炼工序:按目标成分配料,将烘烤好的纯铁和电解镍板加入坩埚内,底部铺电解镍,上部放纯铁;二次料仓装入碳粉、金属铬、锰铝铁、铝粒等合金,抽真空,开始送电熔炼;熔清后,升温、精炼30~50min;之后关闭真空,充入氩气,然后加入碳粉、金属铬,待完全熔清后,再加入锰铝铁合金,直至完全熔化,最后加入铝粒,熔清后大搅,浇铸成锭;

7、(2)铸坯大压下工序:真空锭趁热脱模,在1180±20℃对铸坯进行单道次大压下轧制,轧后放入加热炉中缓冷至室温;

8、(3)再结晶工序:将初轧后的坯料装炉升温至1130±10℃,保温[(1~2)×坯料厚度(mm)]min,得到astm4~5级晶粒的坯料;

9、(4)轧制工序:坯料出炉,在1080±20℃进行多道次轧制,轧后水冷至室温;

10、(5)退火工序:将钢板于400±10℃保温10~15min,最后出炉空冷。

11、所述真空熔炼工序,将烘烤好的纯铁和电解镍板加入坩埚内,底部铺电解镍板,上部放纯铁;二次料仓装入碳粉、金属铬、锰铝铁、铝粒等合金,抽真空至5pa以下,开始送电熔炼;熔清后,升温至1600~1620℃,精炼30~50min;之后关闭真空,充入30000~50000pa氩气,然后加入碳粉、金属铬,待完全熔清后,再分批加入锰铝铁合金,直至完全熔化,最后加入铝粒,熔清后大搅15~25min,浇铸成锭。

12、所述铸坯大压下工序,单道次压下量25~30%。

13、所述再结晶工序,初轧坯料先升温至680±10℃,保温1~2h,再升温至1130±10℃保温。

14、所述轧制工序,进行11~13道次轧制,终轧道次压下量10~15%,其余单道次压下量20~35%。

15、所述真空熔炼工序,锰铝铁合金中的质量占比锰、铝、铁依次为80%、10%、10%。

16、本发明锰铝铁合金的制备工艺是:先在真空感应炉内装入纯铁,抽真空,给电熔化;停止真空泵,充入氩气,依次加入铝、电解锰,熔清后浇铸成锭;室温下将锰铝铁铸锭切割成适当尺寸。

17、采用上述技术方案所产生的有益效果在于:

18、(1)本发明工艺流程简单,成分命中率高。针对铝、锰的难合金化问题,给出了采用锰铝铁合金块料进行合金化的工艺。锰铝铁合金块料密度大大高于铝的密度,能有效解决了传统工艺铝合金化后漂浮于钢液面的分层问题;其次是锰铝铁合金的加入,避免了单独加入锰后由于锰蒸气压高而形成的锰蒸汽挥发问题,可谓一举两得。

19、(2)传统的fe-mn-al铸锭,由于铝、锰等含量较高,铸坯中心在凝固末端产生严重的偏析,也会由于凝固收缩而形成疏松,采用铸坯大压下可解决这一问题。本发明在1180±20℃对铸坯进行单道次大压下轧制,不仅可改善凝固末端偏析程度,还可将铸坯中心未凝端压实,有效提高铸坯质量。

20、(3)相比传统的低密度fe-mn-al-c钢板,本发明添加了8~10%的镍,使得奥氏体组织更加稳定,也提高了钢板室温下的强度和韧性,同时在300~500℃下钢板也能保持的组织稳定性,不仅满足常规车辆的使用要求,也可满足消防车、特种车辆等车体用钢的使用要求。

技术特征:

1.一种低密度fe-mn-al-ni-c钢板,其特征在于,所述钢板化学成分及质量百分含量为:c:1.2~1.5%、mn:18~20%、al:8~10%、ni:8~10%、cr:0.3~0.5%、s≤0.006%、p≤0.010%,余量为fe和不可避免的杂质元素。

2.根据权利要求1所述的低密度fe-mn-al-ni-c钢板,其特征在于,所述钢板为单相奥氏体组织,钢板厚度为2.5~5mm,密度为6.8~7.0g/cm3,强塑积≥55gpa·%。

3.根据权利要求1或2所述的低密度fe-mn-al-ni-c钢板的制备方法,其特征在于,包括真空熔炼、铸坯大压下、再结晶、轧制、退火工序;

4.根据权利要求3所述的低密度fe-mn-al-ni-c钢板的制备方法,其特征在于:所述真空熔炼工序,将烘烤好的纯铁和电解镍板加入坩埚内,底部铺电解镍板,上部放纯铁;二次料仓装入碳粉、金属铬、锰铝铁、铝粒等合金,抽真空至5pa以下,开始送电熔炼;熔清后,升温至1600~1620℃,精炼30~50min;之后关闭真空,充入30000~50000pa氩气,然后加入碳粉、金属铬,待完全熔清后,再分批加入锰铝铁合金,直至完全熔化,最后加入铝粒,熔清后大搅15~25min,浇铸成锭。

5.根据权利要求4所述的低密度fe-mn-al-ni-c钢板的制备方法,其特征在于:所述铸坯大压下工序,单道次压下量25~30%。

6.根据权利要求5所述的低密度fe-mn-al-ni-c钢板的制备方法,其特征在于:所述再结晶工序,初轧坯料先升温至680±10℃,保温1~2h,再升温至1130±10℃保温。

7.根据权利要求6所述的低密度fe-mn-al-ni-c钢板的制备方法,其特征在于:所述轧制工序,进行11~13道次轧制,终轧道次压下量10~15%,其余单道次压下量20~35%。

8.根据权利要求4-7任一项所述的低密度fe-mn-al-ni-c钢板的制备方法,其特征在于:所述真空熔炼工序,锰铝铁合金中的质量占比锰、铝、铁依次为80%、10%、10%。

技术总结

一种低密度Fe‑Mn‑Al‑Ni‑C钢板及制备方法,属于低密度钢技术领域。其化学成分及质量含量为C:1.2~1.5%、Mn:18~20%、Al:8~10%、Ni:8~10%、Cr:0.3~0.5%、S≤0.006%、P≤0.010%,余量为铁和不可避免的杂质。其制备方法包括①真空熔炼至成分合格后浇铸成锭;②脱模后在1180±20℃单道次大压下轧制,轧后缓冷;③升温至1130±10℃再结晶,得到ASTM4~5级晶粒;④1080±20℃轧制,水冷至室温;⑤400±10℃保温10~15min,空冷。本发明钢板室温下为单相奥氏体组织,密度低,在300℃仍具有优异的力学性能。

技术研发人员:张福利,郭瑞华,齐紫阳,张大伟,王博祥,石玉龙,潘文生,师利锋,赵燕青,李生建

受保护的技术使用者:河钢股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!