一种水下激光熔覆制备高性能高氮钢的工艺方法

本发明涉及高氮钢制备,尤其是一种水下激光熔覆制备高性能高氮钢的工艺方法。

背景技术:

1、具有优良力学性能的低合金钢是常用的海工结构材料,但在海洋环境中容易发生锈蚀,需要进行频繁防腐处理。耐蚀性能较好的不锈钢一般含有大量元素镍,价格高昂。氮作为钢中重要的元素,通过固溶强化,细晶强化及位错强化等综合作用可在不降低韧性的前提下大幅提升钢的强度,通过氮与其他合金元素(cr、mo等)的协同作用,可提升钝化膜的稳定性并增强再钝化能力,从而显著改善钢的耐蚀性能。在常压下,氮在钢中的溶解度较低,氮在钢液凝固过程中容易发生氮偏析,形成氮气孔造成氮气逸出等问题,严重制约高氮钢品种开发和应用。因此,加压冶金成为制备高氮钢的主要途径,包括加压感应熔炼、大熔池法、加压电渣重熔等。这些方法存在铸锭纯净度不足、为改善均匀性需进行多次重熔、加压感应炉吨位较小,不利于工业生产等问题。此外,通过加压铸造得到的高氮钢试样组织粗大,表面氧化严重,造成原料浪费等问题。

2、现有技术中,公开号为cn114032461a的中国专利公开了“一种通过调节铸锭元素成分的高氮钢制备方法”,其技术方案为通过提高铸锭中cr和mn的元素含量,从而提高氮在钢中的溶解度,但铸锭后续还需要进行固溶锻造处理及热轧处理。该方法虽然无需使用加压设备且成本低廉,但后处理工艺繁琐,同样存在组织粗大等问题。授权公告号为cn110560842b的中国专利公开了“一种基于旁轴送丝的焊接中的固氮装置及方法”,其技术方案为在焊丝中添加氮化物,在焊接过程中利用氮化物的冶金反应进行渗氮。其缺点是氮化物熔点较高,焊接热源不能完全熔化氮化物,会有少量残余氮化物,在晶界产生偏析现象。

技术实现思路

1、针对现有技术的不足,本发明提供一种水下激光熔覆制备高性能高氮钢的工艺方法,目的是简化工艺流程并改善所得组织的性能。

2、本发明采用的技术方案如下:

3、本申请提供一种水下激光熔覆制备高性能高氮钢的工艺方法,包括以下步骤:

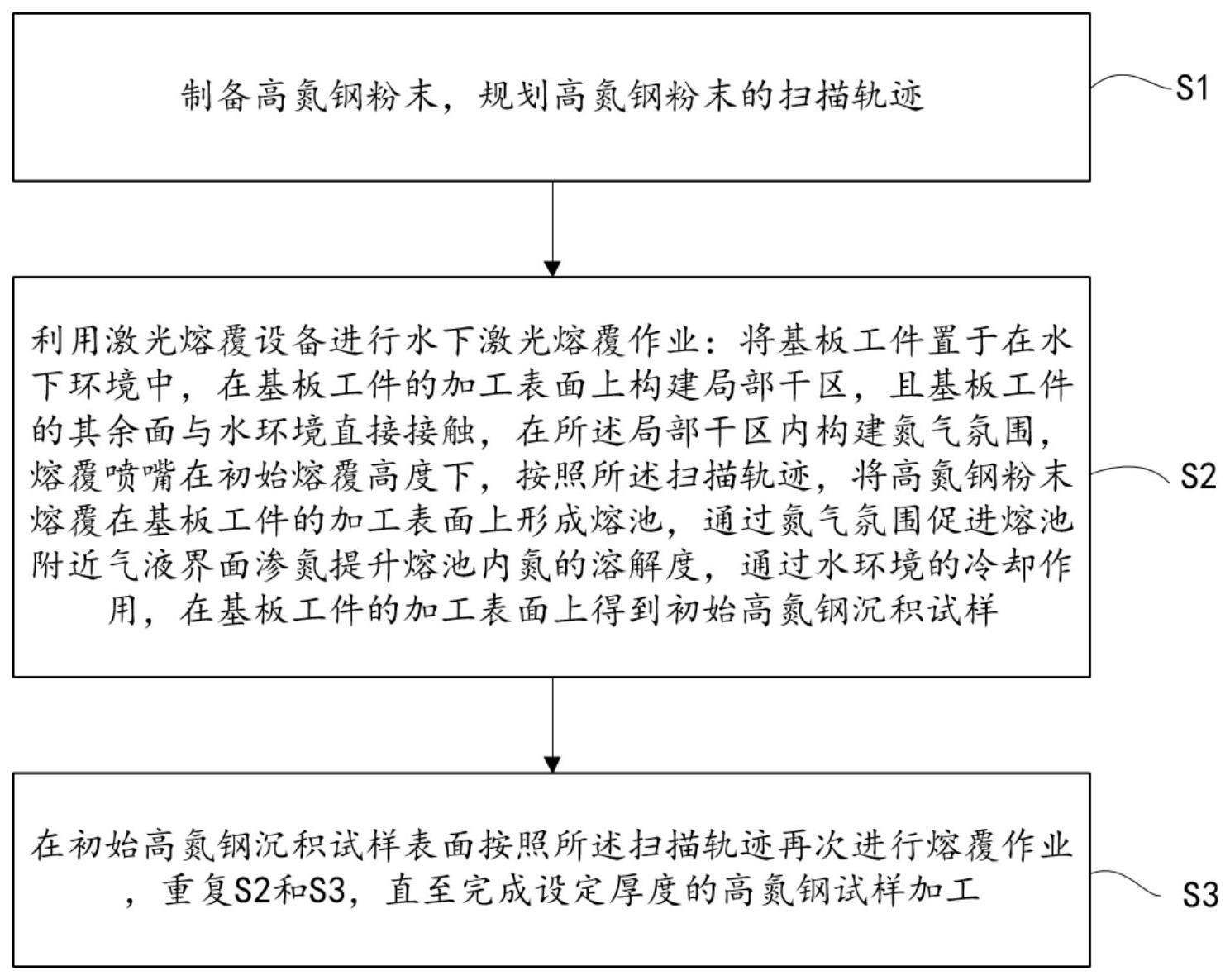

4、s1、制备高氮钢粉末,规划高氮钢粉末的扫描轨迹;

5、s2、利用激光熔覆设备进行水下激光熔覆作业:将基板工件置于在水下环境中,在基板工件的加工表面上构建局部干区,且基板工件的其余面与水环境直接接触,在所述局部干区内构建氮气氛围,熔覆喷嘴在初始熔覆高度下,按照所述扫描轨迹,将高氮钢粉末熔覆在基板工件的加工表面上形成熔池,通过氮气氛围促进熔池附近气-液界面渗氮提升熔池内氮的溶解度,通过水环境的冷却作用,在基板工件的加工表面上得到初始高氮钢沉积试样;

6、s3、在初始高氮钢沉积试样表面按照所述扫描轨迹再次进行熔覆作业,重复s2和s3,直至完成设定厚度的高氮钢试样加工。

7、进一步技术方案为:

8、所述高氮钢粉末的成分包括:c:0.02~0.1wt.%,mn:5~30wt.%,cr:18~30wt.%,si<1wt.%,mo:0~6.0wt.%,n:0.2~1.0wt.%,ni:0~25wt.%,s:<0.015wt.%,p:<0.05wt.%,余量为fe。

9、所述高氮钢粉末为球形粉末,粒径范围为20~150μm。

10、水下激光熔覆作业采用的工艺参数为:激光光斑直径2~4mm,激光功率2000~5000w,扫描线速度为800~1500mm/min,送粉流量10~30g/min,保护气流量为1.5~2.0m3/h,送粉气流量为0.7~1.5m3/h,保护气压力比作业水深对应压力高0.3~0.5mpa,送粉气压力比作业水深对应压力高0.3~0.5mpa,所述保护气为氮气或以为氮气为主体的混合气体。

11、扫描轨迹中道与道之间的搭接率为30%~60%。

12、作业水深为30-100m。

13、所述氮气氛围采用纯氮气或以氮气为主体的混合气。

14、所述基板工件的加工表面为经过机加工后的光滑无污染表面。

15、所述局部干区通过持续通入排水气体,在熔覆喷嘴周围形成排气水帘而实现。

16、本发明的有益效果如下:

17、本发明实现了高效氮合金化,在熔池内马兰戈尼流的作用下氮分布均匀,得到的高氮钢试样无气孔缺陷、氮含量高、组织均匀细小、位错密度高、柔性好,具有高抗拉强度及高耐蚀性能,可广泛用作海工结构材料。本发明具体包括以下优点:

18、本方法的外部水压可增大熔池内氮的溶解度,在局部干区内氮气保护氛围下向熔池内渗氮,并在马兰戈尼流作用下使氮在熔池内分布均匀,使得所制备的试样组织均匀。

19、本方法的水环境对基板工件的冷却作用可加快熔池凝固,引发晶粒细化位错密度提升,改善氮偏析,结合增大的氮溶解度可避免氮气孔产生,提升试样强度及韧性。

20、本方法对工艺参数不敏感,具有较大的工艺参数窗口。

21、本方法操作简单、安全可靠、精度可控,加工完后的试样无需繁琐的后处理工艺,稍加打磨便可投入使用。

22、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

技术特征:

1.一种水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,所述高氮钢粉末的成分包括:c:0.02~0.1wt.%,mn:5~30wt.%,cr:18~30wt.%,si<1wt.%,mo:0~6.0wt.%,n:0.2~1.0wt.%,ni:0~25wt.%,s:<0.015wt.%,p:<0.05wt.%,余量为fe。

3.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,所述高氮钢粉末为球形粉末,粒径范围为20~150μm。

4.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,水下激光熔覆作业采用的工艺参数为:激光光斑直径2~4mm,激光功率2000~5000w,扫描线速度为800~1500mm/min,送粉流量10~30g/min,保护气流量为1.5~2.0m3/h,送粉气流量为0.7~1.5m3/h,保护气压力比作业水深对应压力高0.3~0.5mpa,送粉气压力比作业水深对应压力高0.3~0.5mpa,所述保护气为氮气或以为氮气为主体的混合气体。

5.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,扫描轨迹中道与道之间的搭接率为30%~60%。

6.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,作业水深为30-100m。

7.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,所述氮气氛围采用纯氮气或以氮气为主体的混合气。

8.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,所述基板工件的加工表面为经过机加工后的光滑无污染表面。

9.根据权利要求1所述的水下激光熔覆制备高性能高氮钢的工艺方法,其特征在于,所述局部干区通过持续通入排水气体,在熔覆喷嘴周围形成排气水帘而实现。

技术总结

本发明涉及一种水下激光熔覆制备高性能高氮钢的工艺方法,包括:制备高氮钢粉末,规划高氮钢粉末的扫描轨迹;将基板工件放置在水下环境中,在基板工件的加工表面上构建局部干区,且基板工件的其余面与水环境直接接触,在局部干区内构建氮气氛围,熔覆喷嘴在初始熔覆高度下,按照扫描轨迹,将高氮钢粉末熔覆在基板工件的加工表面上形成熔池,通过氮气氛围促进熔池附近气‑液界面渗氮提升熔池内氮的溶解度,通过水环境的冷却作用,在基板工件的加工表面上得到初始高氮钢沉积试样;在初始高氮钢沉积试样表面按照扫描轨迹再次进行熔覆作业,直至完成设定厚度的高氮钢试样加工。所得产品组织均匀细小,位错密度高,具备高强度以及高耐蚀等性能。

技术研发人员:孙桂芳,杨坤,王占栋,陈明智,李睿

受保护的技术使用者:东南大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!