一种卷簧用细晶粒弹簧钢钢带及制备方法与流程

本发明属于钢铁,具体地,本发明涉及一种卷簧用细晶粒弹簧钢钢带及其制备方法。

背景技术:

1、弹簧钢是特钢行业的一个细分种类,主要用于制造各类弹性部件,用于生产铁路弹簧、铁路弹条扣件、汽车稳定杆、工程机械弹簧等。随着铁路的提速、汽车的轻量化、工程机械大型化,弹簧钢将在更高硬度水平下使用,对其所使用的弹簧钢也提出了更高的要求。非金属夹杂物对弹簧钢疲劳性能的影响更加突出,且弹簧钢的强度越高,非金属夹杂物对疲劳性能的影响越敏感,弹簧钢中如果有非金属夹杂物存在,会破坏钢材基体组织的连续性和均匀性,造成产品的疲劳断裂,因此在弹簧钢冶炼过程中,需严格控制夹杂物的数量、尺寸。卷簧是钢带轧至一定厚度,做成卷形状的某种弹簧,普遍应用于机械、电机装置、医疗器械、汽车等行业。由于卷簧使用部件都比较小,且使用寿命要求比较高,因此卷簧对原料钢带的产品质量要求比较高,生产过程中必须降低钢材氧含量,减少钢材中的非金属夹杂物,从而提高疲劳性能。

2、中国专利申请cn111485062a公开了一种低成本高纯净60si2mn弹簧钢的冶炼方法,化学成分为:c:0.56~0.0.64%;si:1.70-1.90%;mn:0.70~0.90%;p≤0.015%;s≤0.005%;cr:0.15-0.30%;al:0.015~0.045%;其余为铁和不可避免杂质。其工艺生产步骤为:采用转炉吹炼→lf钢包精炼→rh真空处理→弧形连铸机浇铸。转炉出钢过程中钢水进行铝强脱氧、增碳、合金化及造渣;精炼过程升温、成分微调,分阶段底吹搅拌控制、渣面脱氧、钢水沉淀脱氧,控制过程铝含量在0.030%~0.045%;钢水经过rh真空处理,真空≤100pa状态下保持20~30min;钢水静置软吹;弧形连铸机保护浇铸。冶炼方法采用单一铝强脱氧,无钙处理。该方法生产难度极大,铝脱氧后无钙处理,钢水中b类夹杂物不易去除,对卷簧的疲劳寿命影响极大。

3、中国专利申请cn202010742216公开了一种铁路扣件用60si2mn弹簧钢及其制备方法,化学成分为:c:0.56~0.0.64%;si:1.50-2.00%;mn:0.70~1.00%;p≤0.035%;s≤0.035%;cr≤0.35%;al:0.010~0.045%;其余为铁和不可避免杂质。制备方法包括bof冶炼、lf精炼、rh真空脱气、连铸、铸坯缓冷、加热、除磷、轧制、缓冷工序;lf精炼工序中,通过在钢水中添加铝块以控制铝重量百分比含量为0.010~0.045%;rh真空脱气工序中,在真空处理后通氮气并喂铝线以控制铝重量百分比含量为0.010~0.045%。该方法生产的扣件弹条厚度较厚,且在使用过程中,扣件弹条的弹性振幅只有2mm,变形量较小,不适用于卷簧对拉伸疲劳性能的要求。

4、专利申请公布号为cn109112246a的专利公开了一种直接冷弯成型的铁路弹条扣件用钢盘条的生产方法,铁水脱硫预处理将硫含量控制在≤0.002%,ti含量控制在≤0.03%;双渣法转炉炼钢,转炉冶炼终点p≤0.080%,钢水温度1600~1650℃;lf终点钢水硫含量控制在≤0.006%;vd破空后弱吹氩气15分钟以上;连铸钢水过热度小于30℃;拉速0.65~0.71m/s,铸坯在预热段加热温度小于750℃,一加热段温度900~970℃,二加热段温度1060~1100℃,均热段温度1000~1060℃,在炉时间小于110分钟;精轧温度800~890℃,吐丝温度810~860℃,辊道速度0.17~0.40m/s,保温罩全部关闭,风机和下部百叶全部关闭。通过连铸工艺调整及线材控轧控冷工艺调整,所生产的弹簧钢纯净度高、组织均匀性高,但钢材表面会存在的脱碳现象,导致疲劳寿命下降。

5、专利申请公布号为cn108823358a的专利公开了一种高硅低氧弹簧钢的炼制方法,其包括转炉冶炼、lf精炼和vd真空精炼工序,所述转炉冶炼工序:转炉出钢过程加钢芯铝沉淀脱氧,钢芯铝加入量为0.5~1.5kg/t;向钢包中加入cao-al2o3系预熔合成渣,加入量为8~10kg/t;所述lf精炼工序:在lf精炼前期加入多功能调渣剂,加入量在3~5kg/t;采用渣面加碳化硅扩散脱氧,加入量在4~6kg/t;精炼渣的二元碱度r2控制在3~5,精炼渣中的feo≤0.5wt%;所述vd真空精炼工序:真空结束后软吹氩气搅拌,软吹氩气流量为10~60nl/min。通过控制夹杂物的尺寸和数量以满足弹条500万次疲劳寿命的要求,但整体工艺复杂,稳定性不高。

技术实现思路

1、本发明的目的在于提供一种卷簧用细晶粒弹簧钢钢带及其制备方法。该方法通过添加微合金化元素,通过uhp电炉-lf+vd-连铸cc的冶炼工序,采用硅脱氧工艺,避免因铝脱氧工艺产生的b类夹杂物,造成卷簧疲劳寿命降低;通过620mm连轧,采用粗轧(3立6平)+精轧(1立8平)的轧制工艺,生产出晶粒度10级以上,非金属夹杂物等级低于0.5级,化学成分均匀的卷簧用细晶粒钢带。本发明的产品成分均匀,钢材纯净度高,晶粒度高,使用该钢带生产的产品拉伸疲劳寿命高。

2、为了实现上述目的,本发明采用的实施方案为:

3、本发明提供一种卷簧用细晶粒弹簧钢钢带,所述弹簧钢钢带,其化学成分按重量百分比计包含:c:0.62%-0.64%,si:1.90%-2.00%,mn:0.80%-0.90%,s:≤0.010%,p:≤0.015%,cr:0.12%-0.20%,nb:0.010%-0.020%,al≤0.008%,其余为铁和不可避免的杂质。由于此类弹簧钢多为窄带钢品种,生产窄带钢的设备往往较宽带设备条件差,铸坯加热温度高,导致铸坯晶粒粗大,轧钢过程中缺乏控轧控冷措施,钢带晶粒较粗大,加入nb后,可以细化晶粒,进一步提升钢带综合性能,并且在弹簧钢等中高碳钢中加入nb的实际应用较少。

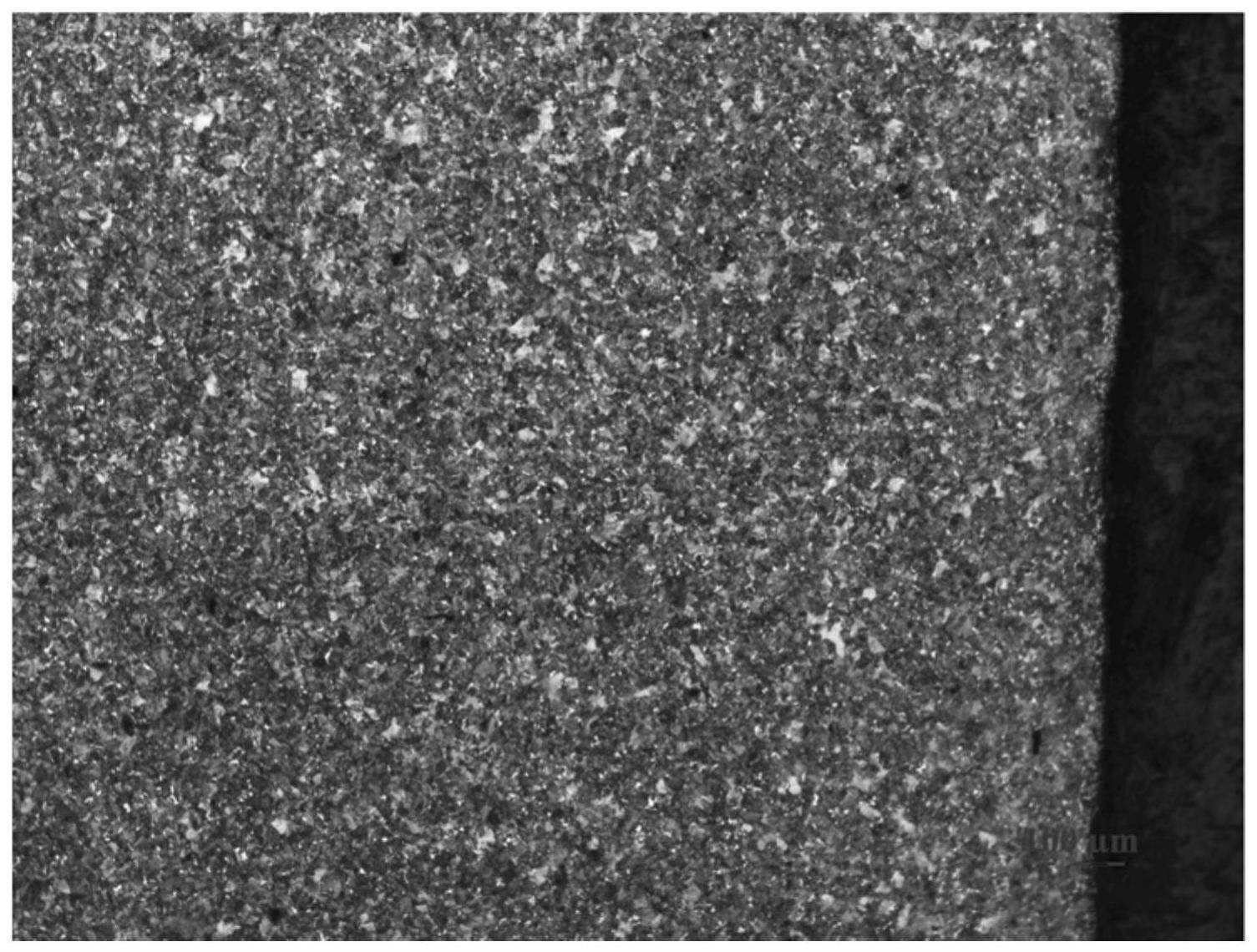

4、本发明弹簧钢钢带的晶粒度≥10级(如附图1),非金属夹杂物总级别≤2.5级。

5、本发明提供一种卷簧用细晶粒弹簧钢钢带生产工艺流程为:uhp电炉—lf+vd精炼—连铸cc—钢坯加热—粗轧(3立6平)—精轧(1立8平)—卷取—缓冷—检验入库。

6、具体地,所述方法包括以下步骤:

7、1)选择铸坯原料;

8、2)加热:

9、铸坯出炉温度≥1150℃;

10、3)轧制:

11、(1)粗轧工序:中间坯厚度18mm-22mm;(2)精轧工序:精轧终轧温度控制范围890-960℃;(3)卷取收集;

12、4)缓冷:

13、钢卷下线后立即进入缓冷坑缓冷。

14、作为本发明方法的进一步改进,所述步骤1)中,铸坯需经过缓冷坑缓冷,缓冷时间≥72h。

15、作为本发明方法的进一步改进,所述步骤1)中,铸坯低倍组织中心疏松≤1.0级,中心偏析≤1.0级。

16、作为本发明方法的进一步改进,所述步骤1)中,铸坯厚度150-180mm。

17、作为本发明方法的进一步改进,所述步骤2)中,加热炉内残氧量控制在3.5%以内;铸坯长度方向温差≤30℃;粗轧机出口黑印温差<25℃。

18、作为本发明方法的进一步改进,所述步骤3)中,粗轧工序9架轧机,采用3立6平模式。

19、作为本发明方法的进一步改进,所述步骤3)中,精轧工序9架轧制,采用1立8平模式,精轧终轧温度控制范围890-960℃。

20、作为本发明方法的进一步改进,所述步骤3)中,还包括钢带经扭转导槽从水平扭转90°后直立进入链导槽及运输链;钢带在运输链上停留48s-1min后进行卷取收集;钢带卷取温度680-750℃。

21、与现有技术相比,本发明的优势在于:

22、1)本发明通过添加微合金化元素,严格控制钢中al含量,降低非塑性夹杂物等级,采用大压下率热轧工艺及缓冷工艺,使得产品具有高晶粒度、钢质纯净,带状组织优良等特点,能够满足后期冷轧、拉伸、弯折、以及淬火等深加工需求。产品用途广泛,加工性能高。

23、2)本发明化学成分中加入nb可以细化晶粒,提高钢带综合性能;nb对环境温度要求苛刻,铸坯冷却温度梯度过大,容易造成含nb钢铸坯裂纹,因此,铸坯下线后必须进坑缓冷;铸坯中心疏松、偏析等级过高,对钢带使用性能影响较大,疲劳寿命降低;铸坯加热过程中残氧量在3.5%以内,有效防止脱碳。

24、3)本发明通过粗轧大比例压下量,充分破碎铸坯在加热过程中形成的大晶粒,同时中间坯厚度控制在18-22mm,可以大幅降低精轧工序轧制力,使得钢带最终产品轧制2.0mm,甚至更薄。钢带卷取温度大于680℃,有利于钢带进坑缓冷产生自回火,释放内应力,并均匀组织。

- 还没有人留言评论。精彩留言会获得点赞!