一种耐高流速冲刷型耐蚀铜合金及其制备方法与流程

本发明涉及铜合金,尤其涉及一种耐高流速冲刷型耐蚀铜合金及其制备方法。

背景技术:

1、铜及铜合金以其优异的耐海水腐蚀、防止海洋生物生长和附着等综合性能,是重要的舰船和海洋运输船用材料。镍铝青铜(nab)作为一种复杂多相合金材料,由于其优越的耐腐蚀和机械力学性能,广泛的应用于国民经济、国防军工等各个领域,尤其是在大型海洋装备构件中发挥着巨大的作用。

2、海水泵阀系统是舰船、海水淡化工程和海上石油平台等的常用冷却系统,在服役过程中通常由于苛刻的海洋腐蚀环境、高流速的海水冲刷等环境因素,很容易使阀门因高速流动海水腐蚀、海洋生物污染、异种金属接触腐蚀等原因造成产生密封不严、阀体穿孔和安全阀不能复位等问题,进而导致阀门失效。镍铝青铜合金虽然具有优异的力学性能和耐腐蚀性能,是铜合金中最耐冲刷腐蚀的合金之一,但其在3~5m/s的流动海水中腐蚀速率仍高达0.5~0.6mm/a,无法满足我国现阶段对阀门材料提出的更高性能的要求。

3、因此,提供一种有优异的力学性能,且在高流速海水冲刷下具有高耐腐蚀性能的铜合金成为本领域亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种耐高流速冲刷型耐蚀铜合金及其制备方法。本发明提供的耐高流速冲刷型耐蚀铜合金具有优异的力学性能,且在高流速海水冲刷下具有高耐腐蚀性能。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种耐高流速冲刷型耐蚀铜合金,按质量百分比计,包括:al 8~9%、ni 4~6%、fe 2~4.2%、mn 1~2%、cr 0.3~1%、sn 0.5~2%以及余量的cu。

4、优选地,按质量百分比计,包括:al 8.3~8.8%、ni 4.5~5.5%、fe 3~4%、mn1.2~1.8%、cr 0.4~0.8%、sn 1~1.8%以及余量的cu。

5、优选地,所述耐高流速冲刷型耐蚀铜合金中,按各元素的质量含量计,ni-(fe+cr)≥0.5%,fe+cr≤4.5%。

6、本发明提供了上述技术方案所述耐高流速冲刷型耐蚀铜合金的制备方法,包括以下步骤:

7、(a)将合金原料熔炼后进行铸造,得到铸坯;

8、(b)将所述步骤(a)得到的铸坯进行均匀化处理,得到锭坯;

9、(c)将所述步骤(b)得到的锭坯进行热挤压,得到合金棒材;

10、(d)将所述步骤(c)得到的合金棒材进行表面处理,得到耐高流速冲刷型耐蚀铜合金。

11、优选地,所述步骤(a)中熔炼的温度为1200~1300℃,熔炼的时间为55~65min。

12、优选地,所述步骤(a)中铸造的温度为1150~1200℃。

13、优选地,所述步骤(b)中均匀化处理的温度为800~900℃,均匀化处理的时间为2~8h。

14、优选地,所述步骤(c)中热挤压的温度为800~900℃,热挤压的速度为30~45mm/s,热挤压的挤压比为3~7。

15、优选地,所述步骤(c)中热挤压前还包括对挤压筒和挤压模具进行预热。

16、优选地,所述步骤(d)中的表面处理包括:将合金棒在人工海水中浸泡后进行清洗和干燥。

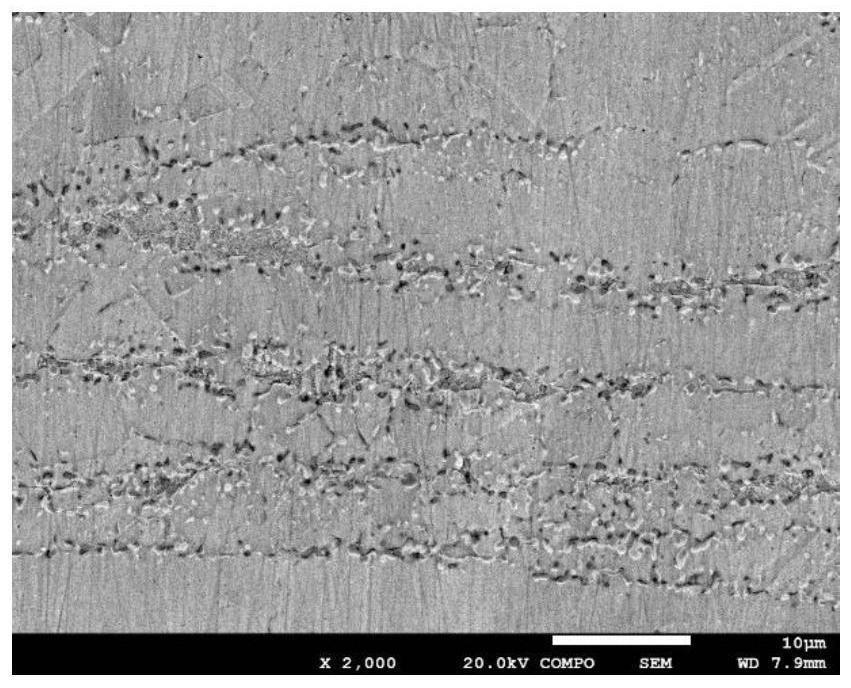

17、本发明提供了一种耐高流速冲刷型耐蚀铜合金,按质量百分比计,包括:al 8~9%、ni 4~6%、fe 2~4.2%、mn 1~2%、cr 0.3~1%、sn 0.5~2%以及余量的cu。本发明提供的耐高流速冲刷型耐蚀铜合金在合金中添加适量mn、cr和sn元素;其中,锰元素可改善合金的致密性,提高合金的强度和耐蚀性;cr元素可以净化合金溶液,提高合金力学性能,抑制热处理后合金晶粒生长,提高热处理后合金的强度,在腐蚀过程中形成致密的cr2o3,从而提高合金耐腐蚀性能;sn元素可以抑制长条状κ相的析出增加合金的强度、硬度,降低选相腐蚀的发生,提高合金在动态海水中的腐蚀性能;通过调整合金中各元素的添加量,使各元素之间相互配合,进一步提高合金的力学性能和耐腐蚀性。实验结果表明,本发明提供的耐高流速冲刷型耐蚀铜合金抗拉强度≥600mpa,屈服强度≥290mpa,伸长率≥20%,全浸均匀腐蚀速率为0.005~0.015mm/a,在5m/s人工海水冲刷下,腐蚀速率≤0.05mm/a,在具有优异的力学性能的基础上还具有高耐腐蚀性。

技术特征:

1.一种耐高流速冲刷型耐蚀铜合金,按质量百分比计,包括:al8~9%、ni4~6%、fe2~4.2%、mn1~2%、cr0.3~1%、sn0.5~2%以及余量的cu。

2.根据权利要求1所述的耐高流速冲刷型耐蚀铜合金,其特征在于,按质量百分比计,包括:al8.3~8.8%、ni4.5~5.5%、fe3~4%、mn1.2~1.8%、cr0.4~0.8%、sn1~1.8%以及余量的cu。

3.根据权利要求1所述的耐高流速冲刷型耐蚀铜合金,其特征在于,所述耐高流速冲刷型耐蚀铜合金中,按各元素的质量含量计,ni-(fe+cr)≥0.5%,fe+cr≤4.5%。

4.权利要求1~3任意一项所述耐高流速冲刷型耐蚀铜合金的制备方法,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,所述步骤(a)中熔炼的温度为1200~1300℃,熔炼的时间为55~65min。

6.根据权利要求4所述的制备方法,其特征在于,所述步骤(a)中铸造的温度为1150~1200℃。

7.根据权利要求4所述的制备方法,其特征在于,所述步骤(b)中均匀化处理的温度为800~900℃,均匀化处理的时间为2~8h。

8.根据权利要求4所述的制备方法,其特征在于,所述步骤(c)中热挤压的温度为800~900℃,热挤压的速度为30~45mm/s,热挤压的挤压比为3~7。

9.根据权利要求8所述的制备方法,其特征在于,所述步骤(c)中热挤压前还包括对挤压筒和挤压模具进行预热。

10.根据权利要求4所述的制备方法,其特征在于,所述步骤(d)中的表面处理包括:将合金棒材在人工海水中浸泡后进行清洗和干燥。

技术总结

本发明提供了一种耐高流速冲刷型耐蚀铜合金及其制备方法,属于铜合金技术领域。本发明提供的耐高流速冲刷型耐蚀铜合金,按质量百分比计,包括:Al8~9%、Ni4~6%、Fe2~4.2%、Mn1~2%、Cr0.3~1%、Sn0.5~2%以及余量的Cu。实施例的结果显示,本发明提供的耐高流速冲刷型耐蚀铜合金抗拉强度≥600MPa,屈服强度≥290MPa,伸长率≥20%,全浸均匀腐蚀速率为0.005~0.015mm/a,在5m/s人工海水冲刷下,腐蚀速率≤0.05mm/a,在具有优异的力学性能的基础上还具有高耐腐蚀性。

技术研发人员:张文婧,解浩峰,王宛玉,米绪军,彭丽军,黄树晖,杨振,刘冬梅

受保护的技术使用者:有研工程技术研究院有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!