一种用于钢铁或铁水脱硫的脱硫剂制备方法与流程

本发明属于脱硫剂制备,尤其涉及一种用于钢铁或铁水脱硫的脱硫剂制备方法。

背景技术:

1、脱硫剂,一般指脱除燃料、原料或其他物料中的游离硫或硫化合物的药剂;在污染物的控制和处理中主要指能去除废气中硫氧化物所用的药剂。

2、现有技术中在对钢铁或铁水脱硫的脱硫剂原料进行二次破碎处理过程中,多是采用传统的甩片式和锤头式结构,脱硫剂成品率低。

3、基于此,本发明设计了一种用于钢铁或铁水脱硫的脱硫剂制备方法,以解决上述问题。

技术实现思路

1、本发明的目的在于:为了解决现有技术中在对钢铁或铁水脱硫的脱硫剂原料进行二次破碎处理过程中,多是采用传统的甩片式和锤头式结构,脱硫剂成品率低的问题,而提出的一种用于钢铁或铁水脱硫的脱硫剂制备方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种用于钢铁或铁水脱硫的脱硫剂制备方法,使用的化学材料为碳酸钙、低硫煤、氧化钙和萤石,其准备用量如下:以克、毫升和厘米为计量单位制备方法如下:

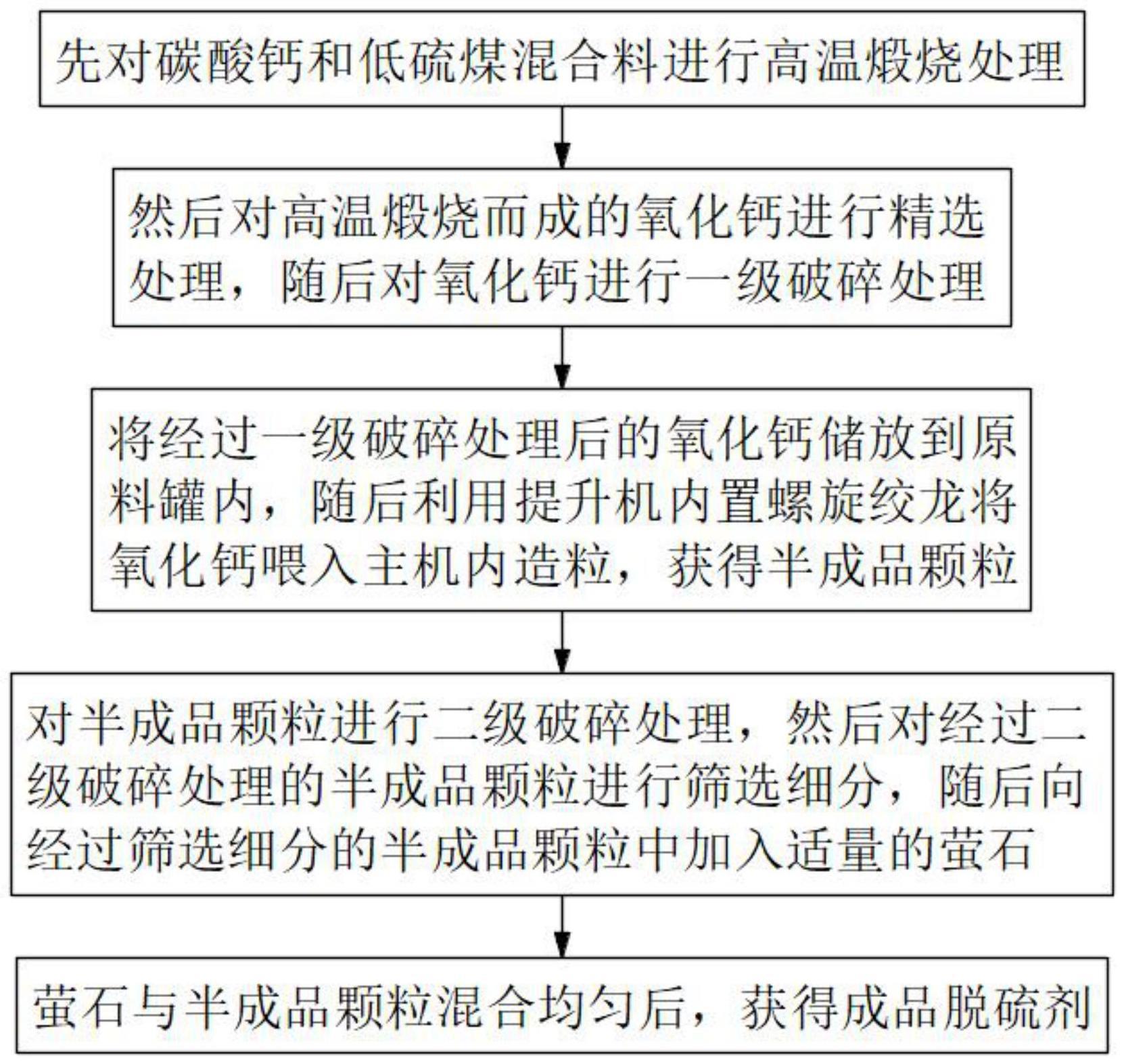

4、先对碳酸钙和低硫煤混合料进行高温煅烧处理;

5、然后对高温煅烧而成的氧化钙进行精选处理,随后对氧化钙进行一级破碎处理;

6、将经过一级破碎处理后的氧化钙储放到原料罐内,随后利用提升机内置螺旋绞龙将氧化钙喂入主机内造粒,获得半成品颗粒;

7、对半成品颗粒进行二级破碎处理,然后对经过二级破碎处理的半成品颗粒进行筛选细分,随后向经过筛选细分的半成品颗粒中加入适量的萤石;

8、萤石与半成品颗粒混合均匀后,获得成品脱硫剂。

9、作为上述技术方案的进一步描述:

10、所述对碳酸钙和低硫煤混合料进行高温煅烧处理,高温煅烧处理过程的参数为:氧气浓度10-20%,高温煅烧温度500-590℃,高温煅烧时间1-3h。

11、作为上述技术方案的进一步描述:

12、所述对碳酸钙和低硫煤混合料进行高温煅烧处理,在微波环境下进行高温煅烧处理,微波功率900w,微波频率为2400mhz。

13、作为上述技术方案的进一步描述:

14、所述向经过高温煅烧处理后的碳酸钙与低硫煤混合料中加入氧化钙,加入氧化钙后在球磨机中进行混合反应,混合反应产物在90-120℃环境下烘干处理。

15、作为上述技术方案的进一步描述:

16、所述球磨机的球磨速度为320-560r/min,所述球磨机中的氧气体积浓度为3-7%。

17、作为上述技术方案的进一步描述:

18、所述萤石与半成品颗粒混合均匀后,将萤石与半成品颗粒置于石英容器中,然后进行真空冷冻干燥处理,干燥温度为42℃,真空度为10pa,干燥时间1200min。

19、作为上述技术方案的进一步描述:

20、所述二级破碎处理中,采用成对辊进行破碎,对所得二级破碎产物进行水洗、过滤和干燥,干燥温度为70-110℃。

21、作为上述技术方案的进一步描述:

22、所述利用提升机内置螺旋绞龙将氧化钙、碳酸钙与低硫煤混合料喂入主机内造粒,在此之前,将氧化钙、碳酸钙与低硫煤混合料与粘结剂和造孔剂混合,加入水配置成悬浮液。

23、作为上述技术方案的进一步描述:

24、所述造孔剂为木屑粉。

25、作为上述技术方案的进一步描述:

26、所述粘结剂为硅藻土和膨润土中的一种或者两种。

27、综上所述,由于采用了上述技术方案,本发明的有益效果是:

28、本发明中,在进行二次破碎处理过程中,改进传统甩片式和锤头式,优化升级成对辊破碎,有效提升了脱硫剂成品率,粘结剂、造孔剂、氧化钙、碳酸钙与低硫煤混合料混合后,加入水配置成悬浮液,造粒成型制备得到的脱硫剂只需添加少量粘结剂即可达到较高的强度,从而具有更高的硫容,此制备方法工艺先进,数据精确翔实,是十分先进的制备钢铁或铁水脱硫的脱硫剂的方法。

技术特征:

1.一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于:使用的化学材料为碳酸钙、低硫煤、氧化钙和萤石,其准备用量如下:以克、毫升和厘米为计量单位制备方法如下:

2.根据权利要求1所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述对碳酸钙和低硫煤混合料进行高温煅烧处理,高温煅烧处理过程的参数为:氧气浓度10-20%,高温煅烧温度500-590℃,高温煅烧时间1-3h。

3.根据权利要求1所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述对碳酸钙和低硫煤混合料进行高温煅烧处理,在微波环境下进行高温煅烧处理,微波功率900w,微波频率为2400mhz。

4.根据权利要求1所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述向经过高温煅烧处理后的碳酸钙与低硫煤混合料中加入氧化钙,加入氧化钙后在球磨机中进行混合反应,混合反应产物在90-120℃环境下烘干处理。

5.根据权利要求4所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述球磨机的球磨速度为320-560r/min,所述球磨机中的氧气体积浓度为3-7%。

6.根据权利要求1所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述萤石与半成品颗粒混合均匀后,将萤石与半成品颗粒置于石英容器中,然后进行真空冷冻干燥处理,干燥温度为42℃,真空度为10pa,干燥时间1200min。

7.根据权利要求1所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述二级破碎处理中,采用成对辊进行破碎,对所得二级破碎产物进行水洗、过滤和干燥,干燥温度为70-110℃。

8.根据权利要求1所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述利用提升机内置螺旋绞龙将氧化钙、碳酸钙与低硫煤混合料喂入主机内造粒,在此之前,将氧化钙、碳酸钙与低硫煤混合料与粘结剂和造孔剂混合,加入水配置成悬浮液。

9.根据权利要求8所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述造孔剂为木屑粉。

10.根据权利要求8所述的一种用于钢铁或铁水脱硫的脱硫剂制备方法,其特征在于,所述粘结剂为硅藻土和膨润土中的一种或者两种。

技术总结

本发明公开了一种用于钢铁或铁水脱硫的脱硫剂制备方法,属于脱硫剂制备技术领域,使用的化学材料为碳酸钙、低硫煤、氧化钙和萤石,其准备用量如下:以克、毫升和厘米为计量单位制备方法如下:先对碳酸钙和低硫煤混合料进行高温煅烧处理,然后对高温煅烧而成的氧化钙进行精选处理,随后对氧化钙进行一级破碎处理。本发明中,在进行二次破碎处理过程中,改进传统甩片式和锤头式,优化升级成对辊破碎,有效提升了脱硫剂成品率,氧化钙、碳酸钙与低硫煤混合料混合后,加入水配置成悬浮液,造粒成型制备得到的脱硫剂只需添加少量粘结剂即可达到较高的强度,从而具有更高的硫容,数据精确翔实,是十分先进的制备钢铁或铁水脱硫的脱硫剂的方法。

技术研发人员:胡昌富,刘国火

受保护的技术使用者:湖北昌润明科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!