一种改善大方坯铸坯十字型偏析的方法与流程

本发明涉及钢铁冶金,尤其涉及一种改善大方坯铸坯十字型偏析的方法。

背景技术:

1、随着连铸技术的发展,高质量铸坯已成为当今连铸技术追求的目标,不仅要求具有良好的铸坯表面质量,而且对铸坯的内部质量、均质化提出了较高要求。

2、连铸坯的偏析是由铸坯的凝固特点导致的,在连铸生产过程中无法避免,但可以通过连铸生产工艺参数的优化,最大程度的缓解连铸坯的偏析,铸坯的十字型偏析可以全面反应铸坯的整体偏析情况。结晶器电磁搅拌借助在铸坯液相穴内感生的电磁力控制钢液的流动,产生抑制柱状晶发展、促进成份均匀、夹杂物上浮的动力学条件,降低铸坯偏析程度,进而改善铸坯凝固组织,提高铸坯质量。轻压下可以消除或减少铸坯收缩形成的内部空隙,所产生的挤压作用促进液芯溶质元素富集的钢液沿拉坯方向反向流动,使溶质元素在钢液中重新分配,使铸坯的凝固组织更加均匀致密,改善中心偏析和减少中心疏松。采用合适的拉速、过热度等连铸生产工艺参数控制,有利于提高铸坯内部质量。因此,针对高碳钢大方坯铸坯,通过控制连铸生产工艺的轻压下、结晶器电磁搅拌、过热度、拉速等参数,改善铸坯的十字型偏析。

3、申请号为201910299087.x的中国专利公开了一种改善大方坯连铸坯框型偏析的方法,包括采用铸坯断面尺寸为宽400-500mm、厚300-400mm的连铸机进行连铸生产的步骤,其中,连铸坯拉速为0.45-0.60m/min;二次冷却区的比水量为0.20-0.30l/kg;结晶器电磁搅拌设置在钢液面下500mm、电流强度为150-350a、频率为1.0-2.5hz;二冷电磁搅拌设置在钢液面下5000-8000mm、电流强度为500-1000a、频率为5~8hz。该方法根据连铸机工艺参数特点、拉速、结晶器电磁搅拌及二冷电磁搅拌位置等,有效改善大方坯连铸坯的框型偏析。

4、申请号为201911233884.4的中国专利公开了一种控制轴承钢铸坯中心碳偏析的工艺方法,包括连铸中包温度控制、连铸采用浸入式水口、进行保护浇铸、结晶器电磁搅拌的参数、凝固末端电磁搅拌的参数、结晶器电磁搅拌的搅拌方向与凝固末端电磁搅拌的搅拌方向始终保持反方向搅拌等,促进了钢水夹杂物上浮,减少铸坯内部夹杂,提高铸坯中心等轴晶率,降低铸坯中心碳偏析指数。

5、申请号为202010209492.0的中国专利公开了一种齿轮用连铸方坯浇注过程降低偏析的方法,在lf精炼结束前钢水升温至连铸钢水过热度在20-30℃,连铸150×150mm方坯一冷和二冷使用较大水量,足辊段水量比例达到40%,关闭结晶器电磁搅拌,末端电磁搅拌使用较低的电流,使用2.00m/min拉速浇注。本发明可以使齿轮用连铸方坯对角线上从表面至3/8对角线处的碳极差控制在0.015%范围内,中心碳偏析指数在1.05以内,提高钢材性能稳定性。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种改善大方坯铸坯十字型偏析的方法,通过控制连铸生产工艺的结晶器电磁搅拌、动态轻压下、过热度、拉速等参数,避免溶质元素向晶间和中心聚集,改善大方坯铸坯的十字型偏析,解决上述问题。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种改善大方坯铸坯十字型偏析的方法,包括:

4、连铸生产工艺结晶器电磁搅拌的位置在结晶器钢液面下200mm,电流为300-600a,频率为1-3hz;

5、凝固末端轻压下位置在结晶器钢液面下15000-23000mm,根据连铸加的拉速、过热度等进行动态调整,压下量为2-10mm;

6、连铸生产工艺拉速为0.5-0.7m/min,采用恒拉速操作;

7、连铸生产工艺过热度采用低过热度控制,范围为20-30℃;

8、采用保护浇铸技术,保证钢水与空气隔绝,防止钢水在长水口、中间包、浸入式水口发生二次氧化,控制铸机增氮小于5ppm;

9、保证合适的浸入式水口插入深度,范围为110-130mm。

10、进一步的,大方坯铸坯的断面尺寸为280mm×380mm。

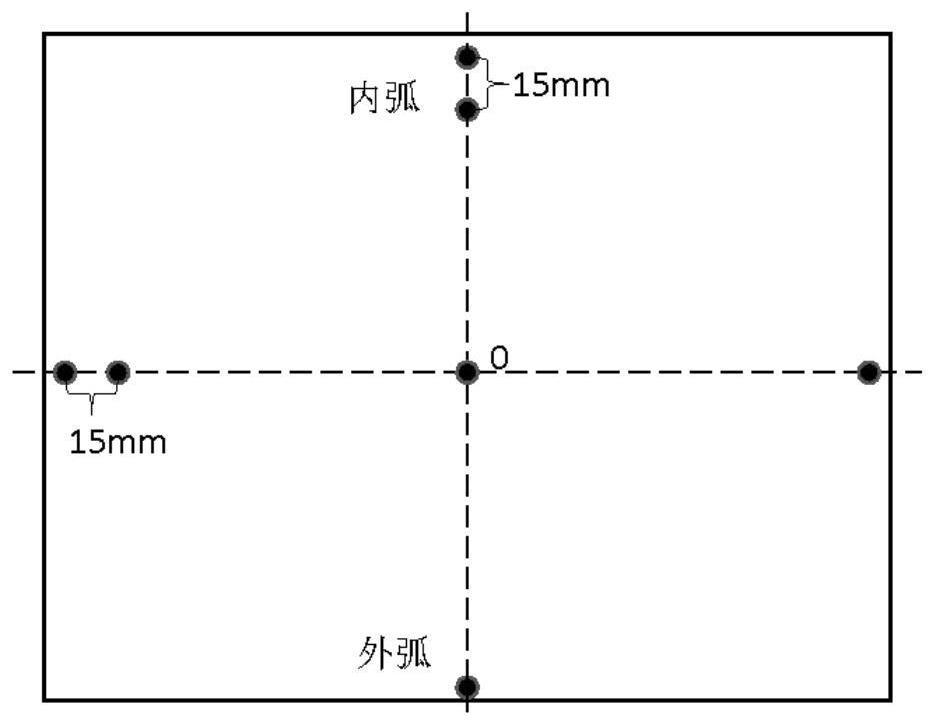

11、进一步的,在大方坯铸坯的横截面沿内弧到外弧、沿左侧到右侧每隔15mm采用取一个试样,采用化学法分析各个试样中的偏析元素含量,分析铸坯的宏观十字偏析情况。

12、进一步的,连铸生产工艺结晶器电磁搅拌的位置在结晶器钢液面下200mm,电流为500a,频率为2hz。

13、进一步的,凝固末端轻压下位置在结晶器钢液面下15000-23000mm,根据连铸加的拉速、过热度等进行动态调整,压下量为5mm。

14、进一步的,连铸生产工艺拉速为0.65m/min,采用恒拉速操作。

15、进一步的,连铸生产工艺过热度温度为26℃。

16、与现有技术相比,本发明的有益技术效果:

17、本发明针对大方坯铸坯的连铸生产工艺,通过控制连铸生产工艺的结晶器电磁搅拌、动态轻压下、过热度、拉速等参数,避免溶质元素向晶间和中心聚集,降低中心等轴晶率的效果,改善大方坯铸坯的十字型偏析,提高铸坯内部质量,为后序的轧制生产工艺提供有力保障。该方法控制措施准确有效,便于实施,应用前景广阔。

技术特征:

1.一种改善大方坯铸坯十字型偏析的方法,其特征在于:包括:

2.根据权利要求1所述的改善大方坯铸坯十字型偏析的方法,其特征在于:大方坯铸坯的断面尺寸为280mm×380mm。

3.根据权利要求1所述的改善大方坯铸坯十字型偏析的方法,其特征在于:在大方坯铸坯的横截面沿内弧到外弧、沿左侧到右侧每隔15mm采用取一个试样,采用化学法分析各个试样中的偏析元素含量,分析铸坯的宏观十字偏析情况。

4.根据权利要求1所述的改善大方坯铸坯十字型偏析的方法,其特征在于:连铸生产工艺结晶器电磁搅拌的位置在结晶器钢液面下200mm,电流为500a,频率为2hz。

5.根据权利要求4所述的改善大方坯铸坯十字型偏析的方法,其特征在于:凝固末端轻压下位置在结晶器钢液面下15000-23000mm,根据连铸加的拉速、过热度等进行动态调整,压下量为5mm。

6.根据权利要求5所述的改善大方坯铸坯十字型偏析的方法,其特征在于:连铸生产工艺拉速为0.65m/min,采用恒拉速操作。

7.根据权利要求6所述的改善大方坯铸坯十字型偏析的方法,其特征在于:连铸生产工艺过热度温度为26℃。

技术总结

本发明公开了一种改善大方坯铸坯十字型偏析的方法,通过控制连铸生产工艺的结晶器电磁搅拌、动态轻压下、过热度、拉速等参数,避免溶质元素向晶间和中心聚集,改善大方坯铸坯的十字型偏析。

技术研发人员:韩春鹏,张怀军,麻晓光,钱静秋,陈建新,刁望才,张胤

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!