一种蠕墨铸铁生产方法与流程

本发明涉及铸造,更具体地说,本发明涉及一种蠕墨铸铁生产方法。

背景技术:

1、蠕墨铸铁(以下简称蠕铁)的石墨形状为蠕虫状。由于他是片状石墨和球状石墨之间的过渡形态。当铸件中的石墨大部分为蠕虫状时,铸铁特性趋近于灰铁,随着蠕虫状石墨减少,团状、球状石墨的增多,铸铁特性逐渐趋近于球铁。铸件的蠕化率取决于蠕虫状石墨占总石墨量的比例,蠕化率会随着时间推移逐渐变大,超过一定时间后,铸件的石墨会衰退为粗大细长的片状石墨,此时铸件的性能会大幅度降低,其性能趋近于ht150材质。蠕化率稳定性的控制是蠕铁生产过程中的难点。如何能控制蠕化率是蠕铁生产的关键。

2、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种蠕墨铸铁生产方法,本发明所要解决的技术问题是:通过生产环节的改变,生产出出稳定的高强度蠕铁,解决了蠕铁蠕化率不稳定,无法监测每包铁水蠕化率的问题。

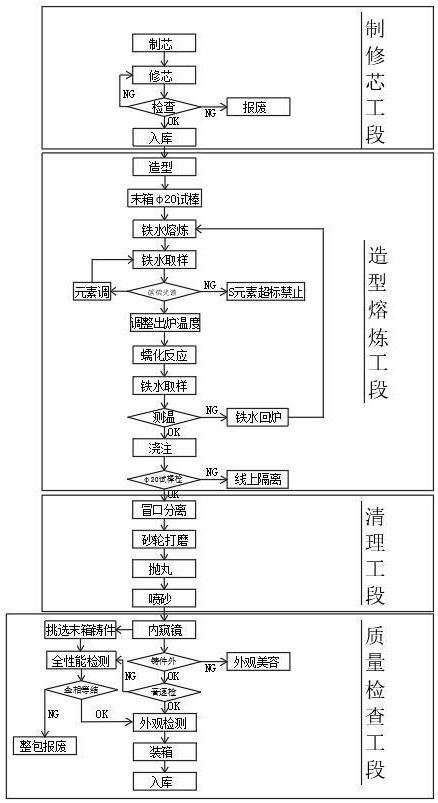

2、为实现上述目的,本发明提供如下技术方案:一种蠕墨铸铁生产方法,具体生产步骤如下:

3、s1、制修芯工段;

4、s2、造型熔炼工段;

5、s2.1、造型:每包末箱做末箱标识,每包需要更换“包号”并详细记录造型数量;

6、s2.2、末箱φ20试棒:每包末箱放置“末箱φ20试棒”;

7、s2.3、铁水熔炼;

8、s2.4、一轮铁水提取:将步骤s2.3中熔炼的铁水原水取样进行碳硫光谱分析,根据铁水样的碳硫光谱分析结果进行判定,若原水s元素超标,禁止使用蠕铁的生产;若原水s元素未超标,根据碳硫光谱分析结果进行元素调整后再次进行原水取样后的碳硫光谱分析,蠕化元素控制为蠕化反应后影响蠕化率的元素控制;

9、s2.5、调整出炉温度:蠕铁出炉前进行降温处理,将蠕铁出炉温度控制在1530℃以下;

10、s2.6、蠕化反应:在出铁前3min之内向反应包内加入蠕化剂材料,使铁水原水进行蠕化反应;蠕化处理过程适用于市场上所有蠕化剂的使用,生产过程中对产品蠕化率的实时监测,多方面对生产的蠕墨铸铁铸件的蠕化率进行检测,防止了蠕化不当铸件流出市场;

11、s2.7、二轮铁水提取:对蠕化反应的原水再次进行铁水提取,对该原水试样进行碳硫以及光谱试片分析后进行出炉温度测温,出炉温度不合格进行铁水回炉,重复至步骤s2.3的铁水熔炼;融合球墨铸铁回炉料,配合废钢以及生铁,调配出适合蠕墨铸铁生产的特殊配料;

12、s2.8、浇筑:步骤s2.7中出炉温度合格进行蠕铁产品的浇筑;

13、s2.9、φ20试棒检测:浇注的末箱φ20试棒不合格,进行线上隔离;

14、s3、清理工段;

15、s4、质量检查工段。

16、在一个优选的实施方式中,所述步骤s1中制修芯工段具体步骤包括:

17、s1.1、制芯:制备浇筑用砂芯;

18、s1.2、修芯:将步骤s1.1制备的砂芯进行外形修复后进行检查,不合格的砂芯进行再次修芯处理,无法进行修复的直接进行报废处理;

19、s1.3、入库:步骤s1.2中检查合格的砂芯入库放置。

20、在一个优选的实施方式中,所述步骤s2.6至步骤s2.8进行过程计时,设定为蠕化时间,蠕化时间控制为蠕化反应后到浇注完毕用时,全程快速转运、处理,蠕化时间全程计时要求≤8′30″;末箱φ20试棒必须浇注;如果发现包内铁水量不足或温度不够,应提前浇注末箱,浇注后再回炉处理;本包未浇注的箱数,绝对不允许浇注,并详细记录。

21、在一个优选的实施方式中,步骤s2.9中线上隔离时每包φ20试棒冷却后,立即送往理化室检测,要求在产品下线前出结果;检测结果不合格,立即上报,及时隔离;隔离包次,车间自行安排检测末箱铸件,根据检测结果,制定处理方案。

22、在一个优选的实施方式中,所述步骤s3清理工段依次包括冒口分离、砂轮打磨、抛丸和喷砂工序,除抛丸工序以外,全程如实填写《蠕铁产品转序卡》,当批次蠕铁产品,集中装箱;仔细核对下线数量;如实填写《蠕铁产品转序卡》中数量;理化检测件,不挑选。

23、在一个优选的实施方式中,所述步骤s4质量检查工段包括现场蠕化率检测和成品毛坯铸件蠕化率检测;所述现场蠕化率检测为车间现场对铁水蠕化效果的检测,所述成品毛坯铸件的蠕化率检测为对最终成品毛坯铸件的蠕化率检测。

24、本发明的技术效果和优点:

25、本发明的蠕铁铸件,再生产过程中可以达到有效的质量控制以及产品追溯的特点;利用光谱仪严格控制铁水在炉内的成分,利用测温枪严格控制炉内铁水温度,根据每箱产品的重量,每包铁水浇注数量固定,造型时对每包设置包号,以便区分每包产品;在末箱铸件设置末箱标识,由于蠕化率是随时间推移铸件衰退为片状石墨的过程,所以对整包铁水浇注的最后一箱铸件进行标识;严格检测末箱铸件的金相、强度等;提高并加强了蠕铁铸件的可控性;

26、本发明通过对成分控制、温度控制、时间控制,消除了生产蠕墨铸铁生产过程中对蠕化率造成衰退的因素;并通过微量合金铜和锡,对蠕铁的强度大幅提升;远超于ht300铸件性能100mpa,提高了铸件的强度;同时根据研究所的实验结果,蠕铁液压件的爆破压力为19.80~26.24mpa,比灰铁液压件高60%~110%。

技术特征:

1.一种蠕墨铸铁生产方法,其特征在于:具体生产步骤如下:

2.根据权利要求1所述的一种蠕墨铸铁生产方法,其特征在于:所述步骤s1中制修芯工段具体步骤包括:

3.根据权利要求1所述的一种蠕墨铸铁生产方法,其特征在于:所述步骤s2.6至步骤s2.8进行过程计时,全程快速转运、处理,全程计时要求≤8′30″;末箱φ20试棒必须浇注;如果发现包内铁水量不足或温度不够,应提前浇注末箱,浇注后再回炉处理;本包未浇注的箱数,绝对不允许浇注,并详细记录。

4.根据权利要求1所述的一种蠕墨铸铁生产方法,其特征在于:步骤s2.9中线上隔离时每包φ20试棒冷却后,立即送往理化室检测,要求在产品下线前出结果;检测结果不合格,立即上报,及时隔离;隔离包次,车间自行安排检测末箱铸件,根据检测结果,制定处理方案。

5.根据权利要求1所述的一种蠕墨铸铁生产方法,其特征在于:所述步骤s3清理工段依次包括冒口分离、砂轮打磨、抛丸和喷砂工序,除抛丸工序以外,全程如实填写《蠕铁产品转序卡》,当批次蠕铁产品,集中装箱;仔细核对下线数量;如实填写《蠕铁产品转序卡》中数量;理化检测件,不挑选。

6.根据权利要求1所述的一种蠕墨铸铁生产方法,其特征在于:所述步骤s4质量检查工段包括现场蠕化率检测和成品毛坯铸件蠕化率检测;所述现场蠕化率检测为车间现场对铁水蠕化效果的检测,所述成品毛坯铸件的蠕化率检测为对最终成品毛坯铸件的蠕化率检测。

技术总结

本发明公开了一种蠕墨铸铁生产方法,具体涉及铸造技术领域,包括造型线控制、炉内配料、温度控制、炉内成分控制,蠕化处理、蠕化元素控制、蠕化时间控制、现场蠕化率检测、成品毛坯铸件蠕化率检测;所述造型线控制为设置每包产品编号,所述炉内配料为蠕铁产品特殊配料,所述温度控制为蠕化反应温度,所述炉内成分控制为影响蠕化反应的元素控制,所述蠕化处理为蠕墨铸铁的蠕化反应过程。本发明将蠕墨铸铁再生产过程中的蠕化率控制问题,成品毛坯的蠕化率的稳定性问题解决改善。生产过程技术容易实现,可适用于各种铸造生产模式,克服了蠕墨铸铁的蠕化率不稳定、难控制的特点,提高了铸造厂生产蠕墨铸铁的生产控制技术。

技术研发人员:耿嘉航,韩永杰,于来喜,吴忠恕,王恕鑫

受保护的技术使用者:大连远景铸造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!