一种三源共蒸制备CsPbBr3膜的方法

本发明涉及x射线探测,尤其涉及一种三源共蒸制备cspbbr3膜的方法。

背景技术:

1、x射线探测器被广泛应用于军事、医疗、材料分析、工业产品监控和国防等领域。作为新型的x射线探测材料,钙钛矿材料具有x射线吸收能力强、低成本制备等优势,在x射线探测领域的应用愈加显著。其中,有机无机杂化钙钛矿由于低温溶液加工、低成本制备,并且含有易挥发的有机组分,其长期稳定性存在不足,应用较为受限。而全无机卤素钙钛矿,铯铅溴(cspbbr3)、具有x射线吸收能力更强、热稳定性更佳等优点,在x射线探测方面具有极大的潜在应用价值。目前cspbbr3的制备方法,有溶液法制备cspbbr3厚膜,溶剂挥发导致膜内多孔洞,缺陷比较多。布里奇曼熔体法制备cspbbr3单晶,需要长时间高温,且设备造价昂贵、成本高、晶体生长周期长。

技术实现思路

1、本发明通过提供一种三源共蒸制备cspbbr3膜的方法,解决了现有技术中存在的技术问题。

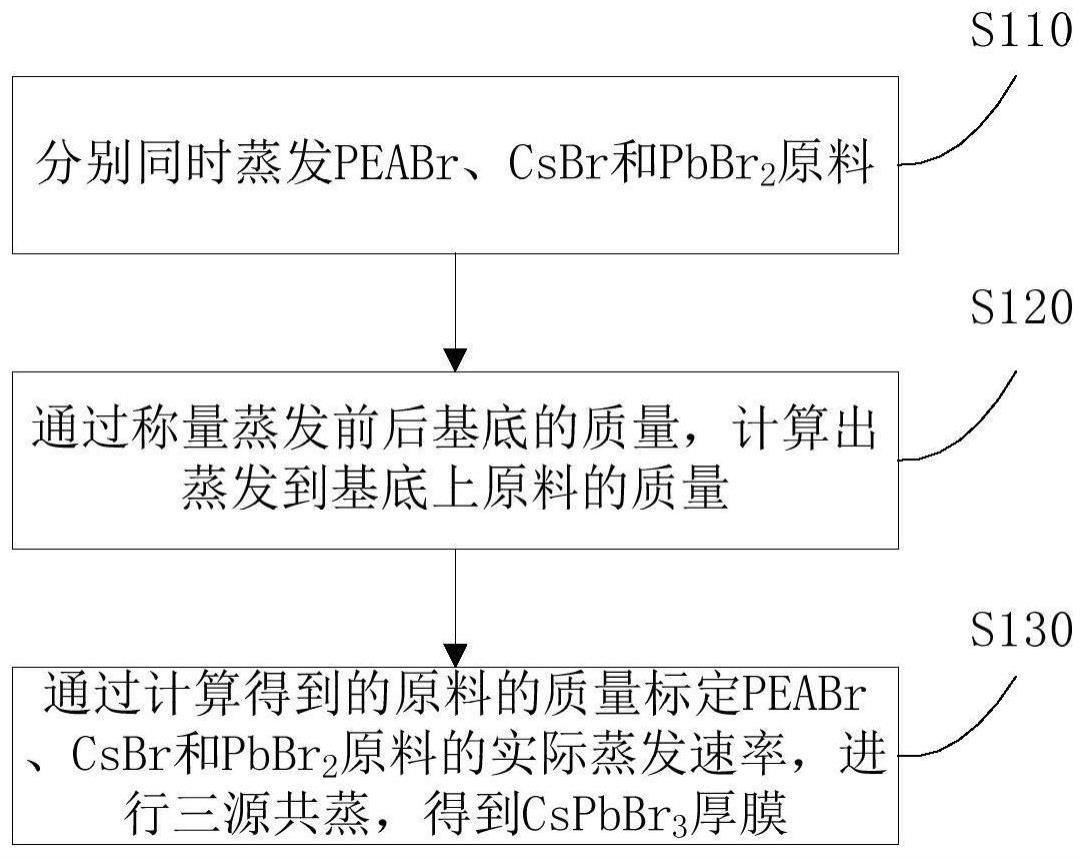

2、本发明提供了一种三源共蒸制备cspbbr3膜的方法,包括:

3、分别同时蒸发peabr、csbr和pbbr2原料;

4、通过称量蒸发前后基底的质量,计算出蒸发到基底上所述原料的质量;

5、通过计算得到的原料的质量标定所述peabr、csbr和pbbr2原料的实际蒸发速率,进行三源共蒸,得到cspbbr3厚膜。

6、具体来说,所述分别同时蒸发peabr、csbr和pbbr2原料,包括:

7、取所述csbr和pbbr2原料分别放在蒸发设备的两个蒸发舟内,取所述peabr原料放到所述蒸发设备的坩埚内,将所述基底固定在所述蒸发舟上方的蒸发腔内;

8、对所述蒸发腔抽真空;

9、打开加热功能,分别通过调节加在所述蒸发舟上的电流大小,来控制所述csbr和pbbr2原料上方晶振显示的蒸发速率;通过调节加在所述坩埚上的电流,来控制所述peabr原料的蒸发速率;

10、当所述蒸发速率稳定后,打开基底挡板,进行基底旋转。

11、具体来说,在所述取所述csbr和pbbr2原料分别放在蒸发设备的两个蒸发舟内,取所述peabr原料放到所述蒸发设备的坩埚内之前,还包括:

12、将所述peabr、csbr和pbbr2原料放在手套箱里面,并利用热台进行130℃烘烤30min,除去吸附的水分。

13、具体来说,所述对所述蒸发腔抽真空,包括:

14、通过调控机械泵和分子泵,将所述蒸发腔内真空抽到5*10-4pa。

15、具体来说,所述通过计算得到的原料的质量标定所述peabr、csbr和pbbr2原料的实际蒸发速率,包括:

16、通过公式v1peabr=(m1-m0)/(mpeabr*s*t)计算得到所述peabr原料的实际蒸发速率;其中,m1为蒸发后的基底质量,m0为蒸发前的基底质量,mpeabr为所述peabr原料的相对原子质量,s为所述基底的面积,t为蒸发时间;

17、通过公式v1csbr=(m1-m0)/(m csbr*s*t)计算得到所述csbr原料的实际蒸发速率;其中,m csbr为所述csbr原料的相对原子质量;

18、通过公式v1pbbr2=(m1-m0)/(m pbbr2*s*t)计算得到所述pbbr2原料的实际蒸发速率;其中,m pbbr2为所述pbbr2的相对原子质量。

19、具体来说,所述进行三源共蒸,得到cspbbr3厚膜,包括:

20、获得所述蒸发设备显示的实时蒸发速率;

21、对所述实时蒸发速率和所述原料的实际蒸发速率进行线性拟合,得到拟合后的蒸发速率;

22、对所述csbr和pbbr2原料以等摩尔比的蒸发速率蒸发,使所述csbr和pbbr2原料拟合后的蒸发速率相等;

23、通过调节加在所述坩埚上的电流,来控制所述peabr原料的蒸发速率,进行三源共蒸,得到所述cspbbr3厚膜。

24、具体来说,在所述得到cspbbr3厚膜之后,还包括:

25、对得到的cspbbr3膜蒸镀100nm的金。

26、具体来说,所述蒸发舟为钼舟、钽舟、钨舟。

27、具体来说,所述坩埚为石英坩埚或氮化硼坩埚。

28、具体来说,所述基底为fto玻璃、ito玻璃、互补型金属氧化物阵列或薄膜晶体管阵列。

29、本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

30、通过分别同时蒸发peabr、csbr和pbbr2原料,通过称量蒸发前后基底的质量,计算出蒸发到基底上的原料的质量,进而标定peabr、csbr和pbbr2的实际蒸发速率,选用合适的蒸发速率,得到致密低缺陷的cspbbr3厚膜。本发明避免了对现有制备技术的使用,解决了现有技术中存在的技术问题。并通过三源共蒸制备低缺陷浓度的cspbbr3膜,通过引入peabr,利用其钝化缺陷作用,填补br空位缺陷,并且能够形成二维rp型钙钛矿,可以有效减少缺陷浓度,显著减少暗电流浓度,并且提高cspbbr3探测器性能,以便和后端成像面板兼容。

技术特征:

1.一种三源共蒸制备cspbbr3膜的方法,其特征在于,包括:

2.如权利要求1所述的三源共蒸制备cspbbr3膜的方法,其特征在于,所述分别同时蒸发peabr、csbr和pbbr2原料,包括:

3.如权利要求2所述的三源共蒸制备cspbbr3膜的方法,其特征在于,在所述取所述csbr和pbbr2原料分别放在蒸发设备的两个蒸发舟内,取所述peabr原料放到所述蒸发设备的坩埚内之前,还包括:

4.如权利要求2所述的三源共蒸制备cspbbr3膜的方法,其特征在于,所述对所述蒸发腔抽真空,包括:

5.如权利要求1所述的三源共蒸制备cspbbr3膜的方法,其特征在于,所述通过计算得到的原料的质量标定所述peabr、csbr和pbbr2原料的实际蒸发速率,包括:

6.如权利要求1所述的三源共蒸制备cspbbr3膜的方法,其特征在于,所述进行三源共蒸,得到cspbbr3厚膜,包括:

7.如权利要求1-6中任一项所述的三源共蒸制备cspbbr3膜的方法,其特征在于,在所述得到cspbbr3厚膜之后,还包括:

8.如权利要求2-6中任一项所述的三源共蒸制备cspbbr3膜的方法,其特征在于,所述蒸发舟为钼舟、钽舟、钨舟。

9.如权利要求2-6中任一项所述的三源共蒸制备cspbbr3膜的方法,其特征在于,所述坩埚为石英坩埚或氮化硼坩埚。

10.如权利要求1-6中任一项所述的三源共蒸制备cspbbr3膜的方法,其特征在于,所述基底为fto玻璃、ito玻璃、互补型金属氧化物阵列或薄膜晶体管阵列。

技术总结

本发明公开了一种三源共蒸制备CsPbBr<subgt;3</subgt;膜的方法。通过分别同时蒸发PEABr、CsBr和PbBr<subgt;2</subgt;原料,通过称量蒸发前后基底的质量,计算出蒸发到基底上的原料的质量,进而标定PEABr、CsBr和PbBr<subgt;2</subgt;的实际蒸发速率,选用合适的蒸发速率,得到致密低缺陷的CsPbBr<subgt;3</subgt;厚膜。本发明避免了对现有制备技术的使用,解决了现有技术中存在的技术问题。并通过三源共蒸制备低缺陷浓度的CsPbBr<subgt;3</subgt;膜,通过引入PEABr,利用其钝化缺陷作用,填补Br空位缺陷,并且能够形成二维RP型钙钛矿,可以有效减少缺陷浓度,显著减少暗电流浓度,并且提高CsPbBr<subgt;3</subgt;探测器性能,以便和后端成像面板兼容。

技术研发人员:唐江,牛广达,巫皓迪,陈旭

受保护的技术使用者:华中科技大学鄂州工业技术研究院

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!