一种基于炉口扩径的缩短转炉冶炼周期的方法与流程

本发明涉及炼钢工艺领域,尤其涉及一种基于炉口扩径的缩短转炉冶炼周期的方法。

背景技术:

1、随着国民经济的快速发展我国钢铁产量的迅速增长,钢铁行业的竞争愈发激烈,转炉的冶炼周期渐渐成为钢铁企业炼钢部门关注的焦点。转炉冶炼周期是转炉炼钢水平的一个综合技术指标,与转炉钢产量、炼钢操作工艺、钢水质量以及设备作业率有非常紧密的联系。转炉冶炼周期指的是炼钢过程中,上一炉钢出完到下一炉钢出完所耗的时间。随着转炉炼钢上下工序的铁水预处理、钢水炉外精炼技术的日益成熟和转炉炼钢自身水平的不断提高,国内外的转炉冶炼周期呈逐步缩短的趋势。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种基于炉口扩径的缩短转炉冶炼周期的方法,通过转炉炉口扩径的方法减少加废钢兑铁的时间,进而通过缩短非冶炼时间来缩短转炉冶炼周期。

2、为解决上述技术问题,本发明采用如下技术方案:

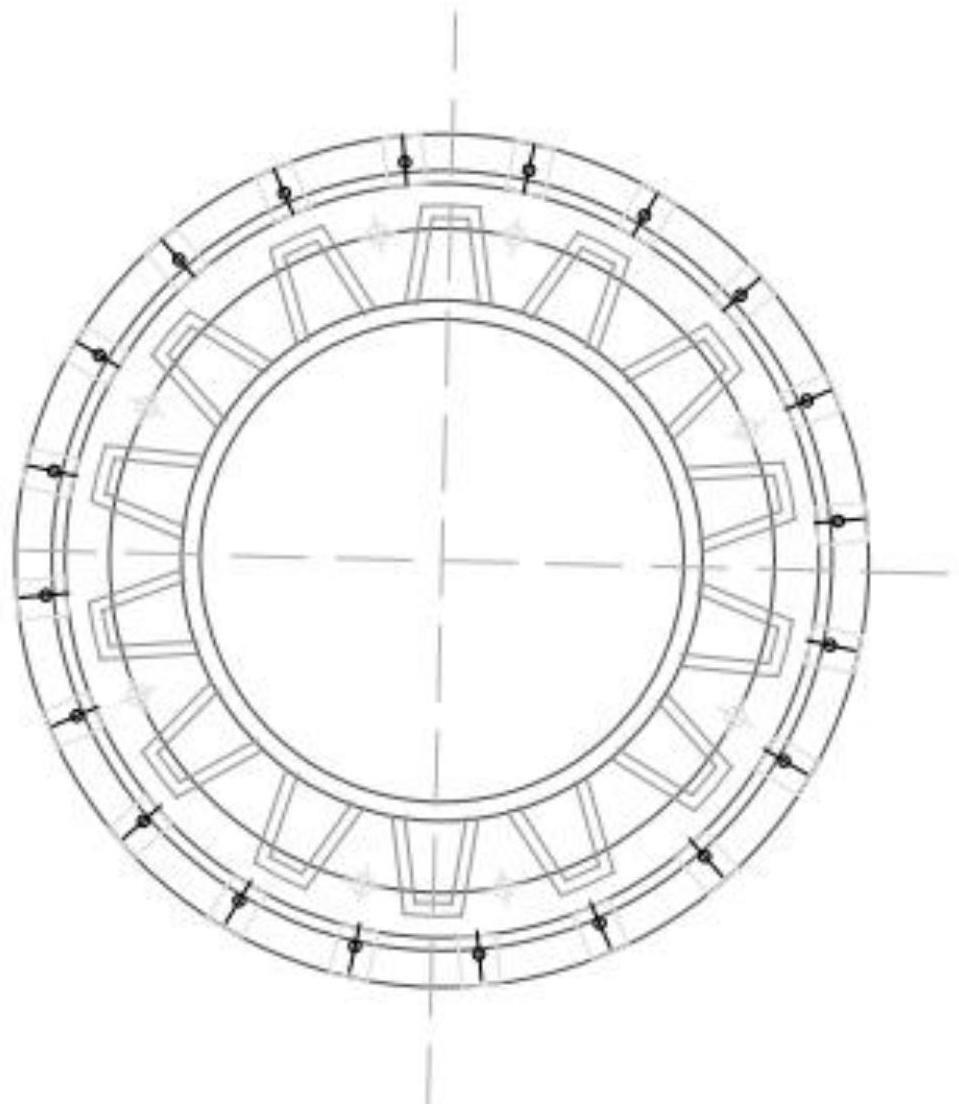

3、本发明一种基于炉口扩径的缩短转炉冶炼周期的方法,将转炉炉口内直径扩大200mm,扩经后的炉口由原来2350mm的内直径达到2550mm的内直径。

4、进一步的,当炉口的内直径为2550mm时,平均每炉兑铁和加废钢时间由之前的10分钟缩短为6.2分钟,提高了转炉效率缩短了冶炼周期。

5、进一步的,卡槽率由原来的10.6%降至0.21%。

6、进一步的,当炉口的内直径为2550mm时,加废钢卡槽次数每班单炉钢为0.33次。

7、与现有技术相比,本发明的有益技术效果:

8、1)本方法实施可靠,可以有效降低兑铁加废钢时间,缩短转炉冶炼周期。

9、2)本方法对技术要求较低成本较低,因此易推广实施,并能保证实施效果;

技术特征:

1.一种基于炉口扩径的缩短转炉冶炼周期的方法,其特征在于,将转炉炉口内直径扩大200mm,扩经后的炉口由原来2350mm的内直径达到2550mm的内直径。

2.根据权利要求1所述的基于炉口扩径的缩短转炉冶炼周期的方法,其特征在于,当炉口的内直径为2550mm时,平均每炉兑铁和加废钢时间由之前的10分钟缩短为6.2分钟,提高了转炉效率缩短了冶炼周期。

3.根据权利要求1所述的基于炉口扩径的缩短转炉冶炼周期的方法,其特征在于,卡槽率由原来的10.6%降至0.21%。

4.根据权利要求1所述的基于炉口扩径的缩短转炉冶炼周期的方法,其特征在于,当炉口的内直径为2550mm时,加废钢卡槽次数每班单炉钢为0.33次。

技术总结

本发明公开了一种基于炉口扩径的缩短转炉冶炼周期的方法,其特征在于,将转炉炉口内直径扩大200mm,扩经后的炉口由原来2350mm的内直径达到2550mm的内直径。本发明的目的是提供一种基于炉口扩径的缩短转炉冶炼周期的方法,通过转炉炉口扩径的方法减少加废钢兑铁的时间,进而通过缩短非冶炼时间来缩短转炉冶炼周期。

技术研发人员:刘南,邢斐

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!