一种高裂纹抵抗性能的锌铝镁镀层钢板及其生产方法与流程

本发明属于冶金,是钢基热浸镀领域,具体地说涉及一种高裂纹抵抗性能的锌铝镁镀层钢板及其生产方法。

背景技术:

1、为了提高传统热镀锌钢板的耐蚀性,节约锌资源,降低产品成本,满足汽车和建筑行业等对钢板高耐蚀性和高成型性日益增长的需求,通过在热镀纯锌镀层基础上添加铝、镁元素开发了新一代锌铝镁合金镀层钢板。与传统纯锌镀层相比,锌铝镁镀层拥有更佳的平面和切口耐蚀性能、耐磨性和涂装性能等。多年来,研究人员对锌铝镁镀层钢板的研究多聚焦于镀层的耐蚀性及耐蚀机理,明确了锌铝镁镀层中的镁、铝元素生成的稳定性腐蚀产物是其耐蚀性较纯锌镀层显著提高的主要原因;相比之下,锌铝镁镀层的变形性则较差,如在拉伸或弯曲变形过程中镀层会产生大量裂纹,降低锌铝镁镀层钢板的耐蚀性能,影响了其在汽车及家电用钢领域的应用。

2、因此,在保证锌铝镁镀层钢板耐蚀性能的同时,提升锌铝镁镀层在加工过程中的抗裂纹能力是锌铝镁镀层钢板当下亟需解决的难题。

3、2022年4月19日公开的公开号为cn 114369782 a的专利公开了一种无微观裂纹的热镀锌镀层钢板及其制备方法,镀层钢板包括钢基体和镀层;所述镀层包括n个锌铝镁镀层和n个富镍镀层;所述锌铝镁镀层和所述富镍镀层交替设置,所述镀层的最里层为锌铝镁镀层,所述镀层的最外层为富镍镀层;所述锌铝镁镀层内含有富锌相、富铝相和镁硅颗粒物;所述制备方法包括:获取含锌铝镁镀层的化学成分的镀液;加热所述镀液,得到预热镀液;获取所述钢基体;加热所述钢基体,后浸入所述预热镀液中,得到含锌镁铝镀层的所述钢基体;冷却含锌镁铝镀层的所述钢基体,后渗镀镍,得到所述镀层钢板;通过在锌镁铝镀层中富锌相、富铝相和镁硅颗粒物,与富镍镀层配合,避免裂纹的产生。但是其镀层中含ni,成本较高。

技术实现思路

1、本发明的目的在于提供一种高裂纹抵抗性能的锌铝镁镀层钢板及其生产方法,通过调整镀液中al/mg含量比获得合适比例的二元共晶相,降低裂纹发生率;通过调整镀后冷却工艺使富锌相获得有利取向的织构抑制裂纹萌生后的持续扩展,使其满足耐蚀性的同时具有更佳的成型性能。且,本发明镀层不含ni,成本低。

2、本发明具体技术方案如下:

3、一种高裂纹抵抗性能的锌铝镁镀层钢板,包括基板和锌铝镁镀层;

4、所述锌铝镁镀层的成分为al:1%-5%,mg:1%-2%,si:0.05%-0.15%,剩余为zn和不可避免的杂质元素;

5、所述锌铝镁镀层主要包括富锌相、二元共晶相zn+mgzn2和三元共晶相zn+al+mgzn2;

6、所述不可避免的杂质元素总含量小于1%;

7、所述富锌相为先析出相,呈枝晶状生长,占比较大;

8、所述二元共晶相在富zn相后析出呈较大间距的条片状形貌;

9、所述三元共晶相是镀层最后凝固相,呈短棒状或层片状形貌且间距较小,与二元共晶相共同分布在富zn相周围。

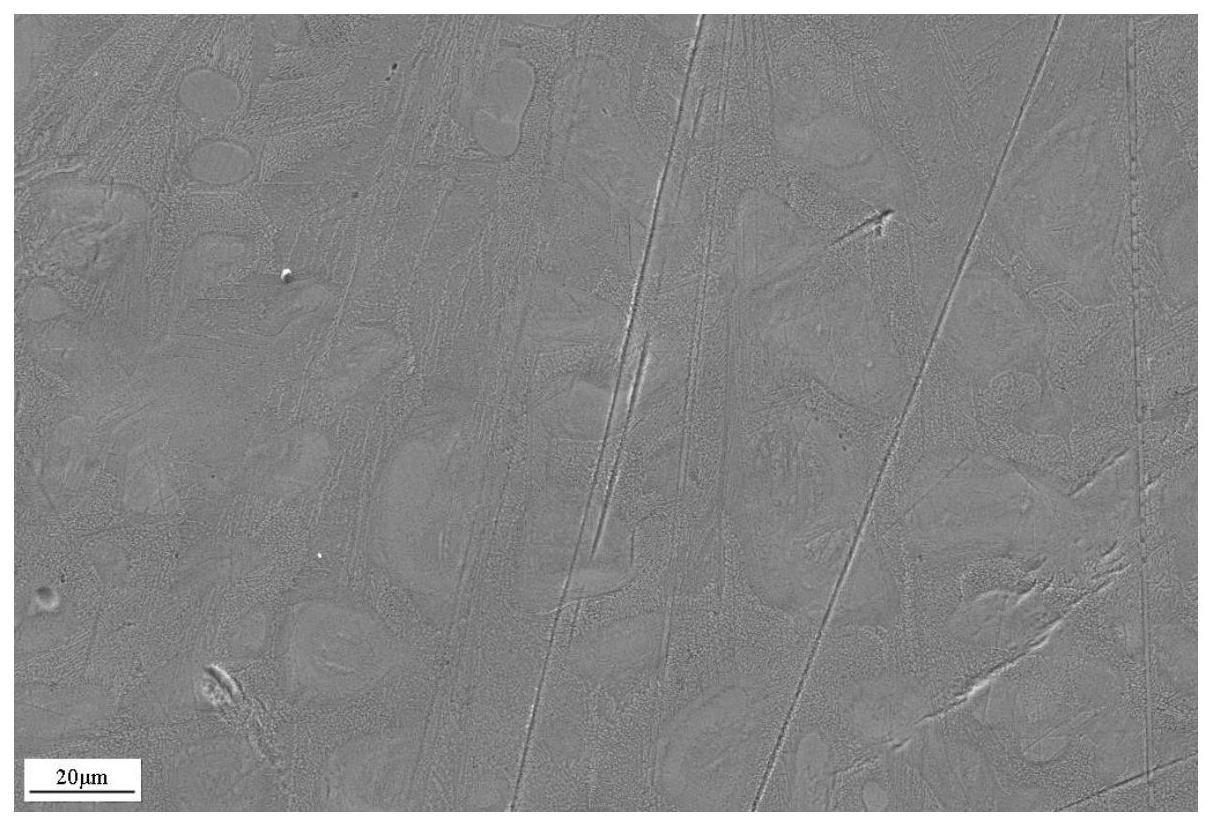

10、富锌相、二元共晶相zn+mgzn2和三元共晶相zn+al+mgzn2形貌如图1、图2所示。

11、本发明通过调整al/mg含量比为1.25-1.50,使镀层表面二元共晶相的占比<14%;具体如下:

12、当1%≤mg含量≤1.2%时,控制1.42<al/mg质量比≤1.50,此时,13.56%≤二元共晶相质量占比≤13.83%;

13、当1.2%<mg含量≤1.4%时,控制1.36<al/mg质量比≤1.42,此时,13.28%≤二元共晶相质量占比<13.56%;

14、当1.4%<mg含量≤1.6%时,控制1.31<al/mg质量比≤1.36,此时,13.03%≤二元共晶相质量占比<13.28%;

15、当1.6%<mg含量≤1.8%时,控制1.28<al/mg质量比≤1.31,此时,12.76%≤二元共晶相质量占比<13.03%;

16、当1.8%<mg含量≤2.0%时,控制1.25≤al/mg质量比≤1.28,此时,12.52%≤二元共晶相质量占比<12.76%。

17、所述基板厚度范围0.3mm-2.0mm,所述锌铝镁镀层单面镀层重量≤150g/m2。

18、本发明提供的一种高裂纹抵抗性能的锌铝镁镀层钢板的生产方法,包括:控制镀液温度为425-440℃,带钢出气刀温度低于镀液温度1-5℃,气刀气源为室温下的氮气,镀锌铝镁镀层镀后冷却装置喷嘴类型为“凹槽”型。

19、所述生产方法还包括:带钢进入冷却风机前温度控制在350±2℃,进入冷却风机后采用一级冷却速度,冷却速度控制范围10/s<冷却速度≤20℃/s;当280℃≤带钢温度<350℃,采用二级冷却速度进行冷却,冷却速度控制范围1℃/s<冷却速度≤3℃/s。

20、与现有技术相比,本发明调整镀层中al/mg含量比获得合适比例的二元共晶相,降低裂纹发生率;通过调整镀后冷却工艺使富锌相获得有利的择优取向取向抑制裂纹萌生后的持续扩展,使其满足耐蚀性的同时具有更佳的成型性能,具有高折弯性能。

技术特征:

1.一种高裂纹抵抗性能的锌铝镁镀层钢板,其特征在于,所述高裂纹抵抗性能的锌铝镁镀层钢板包括基板和锌铝镁镀层;

2.根据权利要求1所述的高裂纹抵抗性能的锌铝镁镀层钢板,其特征在于,al/mg含量比为1.25-1.50,镀层表面二元共晶相的占比<14%。

3.根据权利要求1或2所述的高裂纹抵抗性能的锌铝镁镀层钢板,其特征在于,

4.根据权利要求1或2所述的高裂纹抵抗性能的锌铝镁镀层钢板,其特征在于,所述基板厚度范围0.3mm-2.0mm。

5.根据权利要求1或2所述的高裂纹抵抗性能的锌铝镁镀层钢板,其特征在于,所述锌铝镁镀层单面镀层重量≤150g/m2。

6.一种权利要求1-5任一项所述高裂纹抵抗性能的锌铝镁镀层钢板的生产方法,其特征在于,所述生产方法包括:控制镀液温度为425-440℃。

7.根据权利要求6所述的生产方法,其特征在于,所述生产方法包括:带钢出气刀温度低于锅温1-5℃。

8.根据权利要求6所述的生产方法,其特征在于,带钢进入冷却风机前温度控制在350±2℃,进入冷却风机后采用一级冷却速度,冷却速度控制范围10/s<冷却速度≤20℃/s。

9.根据权利要求8所述的生产方法,其特征在于,当280℃≤带钢温度<350℃,采用二级冷却速度进行冷却,冷却速度控制范围1℃/s<冷却速度≤3℃/s。

技术总结

本发明提供了一种高裂纹抵抗性能的锌铝镁镀层钢板及其生产方法,锌铝镁镀层的成分为Al:1%‑5%,Mg:1%‑2%,Si:0.05%‑0.15%,剩余为Zn和不可避免的杂质元素;调整Al/Mg含量比,使镀层表面二元共晶相的占比<14%;与现有技术相比,本发明调整镀层中Al/Mg含量比获得合适比例的二元合金相,降低裂纹发生率;通过调整镀后冷却工艺细化富锌相尺寸获得有利的择优取向抑制裂纹萌生后的持续扩展,使其具有更佳折弯性能。

技术研发人员:李超,王滕,杨平,柴立涛,李伟刚,陈泓业,孙霖

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!