一种基于梯度纳米表面的微米碳织构薄膜及其制备方法和应用

本发明属于物体之间的接触和粘着磨损领域,尤其涉及一种基于梯度纳米表面的微米碳织构薄膜及其制备方法和应用。

背景技术:

1、梯度纳米结构具有优异的力学,磁学,电学和光学等特性,为机械器件的发展带来了光明的前景。微机电和纳米机电等机械元器件在生物医学干预,纳米驱动,纳米传感,航天航空等众多领域具有重要的应用价值。微机电系统、微纳米机器人等机械元器件不可避免的存在接触与粘着,例如微齿轮和电动机,接触和摩擦是不可避免的,而粘附力作用将严重影响界面接触与摩擦性能,进而影响设备的可靠运行。为了确保这些设备的正常运行,应考虑粘附力,例如,集成电路技术中的光刻技术要求硅晶片和晶片托盘之间的附着力低,在这种系统中,晶圆和晶圆托盘之间的强粘合严重影响了吞吐量,附着力强,易导致加工硅片断裂。摩擦发电纳米器件将表面分离与相对运动时产生的机械能转化为电学能或静电势能,然而表面间的粘附力将会阻止这种相对运动。又如在纳米铸造领域内,由于模具尺度的降低,表面能将会大大增加,模具与工件间的粘附作用会严重影响脱模效果,因此为提高机械元器件运行的可靠性,控制接触表面的粘附行为对于微纳器件的结构设计、材料的选择和界面性能是非常重要的。机械元器件在运行的过程中通常是接触粘附力越低越好,获得低粘附力通常通过增加接触表面的粗糙度,对接触表面进行构型,改变表面终端元素等方法来实现。

2、机械元器件在使用过程中不可避免发生表面的接触和粘附。为了提高器件的可靠性,降低表面粘附的主要途径是在表面上进行构型而增加表面粗糙度,使真实的接触面积降低。然而表面粗糙度太大会使精细的微纳表面产生接触振动,而超光滑的微纳表面较表面粗糙度大的元器件粘附能力更大,这就与减轻表面的接触和粘附相悖。

3、现有的碳薄膜制备技术主要是通过电子回旋共振等离子体溅射中的低能离子和电子辐照制备碳纳米薄膜,通过调控薄膜的结构和形貌,获得较光滑低粘附力的表面,以达到尽可能的减小表面接触腐蚀和刮伤的效果。然而,由于光滑的表面虽然不会产生接触振动,且粘附力较处理前小很多,但是与表面粗糙度较大的表面相比,粘附力依然很大。显然用这种光滑表面代替较为粗糙的表面的方法效果仍然不明显。这就需要迫切找到一种折中的方法,即提供一种既不会产生接触振动,又可以保留可观的粗糙度以此来降低机械元器件表面的接触面积和粘附力。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种基于梯度纳米表面的微米碳织构薄膜及其制备方法和应用。

2、织构是减小机械器件之间接触面积的有效手段,接触面积的减小能够有效的减小元器件之间的粘附程度,能够有效减小两种器件之间由于长期大面积接触而造成的接触腐蚀等问题。

3、本发明的目的通过以下技术方案实现:

4、一种基于梯度纳米表面的微米碳织构薄膜的制备方法,包括如下步骤:

5、(1)超声回旋共振设备(ucr)开机,闭合ucr旁路电源,打开控制面板和电源按钮,最后让ucr稳定运行5min~10min;

6、(2)预抽真空室的真空度,控制ucr电源总开关使其呈现闭合状态,开启初级机械泵和次级分子泵,抽真空的过程中必须保证高真空腔室和预真空腔室之间的阀门是关闭的,当真空室的温度稳定后再进行后续操作,即调整真空流速,等待真空度达到稳定状态即可;

7、(3)清洗预先制备好的梯度纳米金属,清洗的目的是除去表面沾染的灰尘、颗粒、氧化物等其他杂质;

8、(4)梯度纳米结构金属的载入,打开高真空腔室和预留的真空腔室的阀门,随后转动载物台架的控制器,让载物台架退到预真空腔室,将预先制备好的梯度纳米金属材料固定在载物台上,拧紧载物台架与梯度纳米结构金属的连接螺钉,关闭高真空腔室和预真空腔室的阀门;通入真空的目的是防止在制备微米碳织构薄膜时空气中的活性气体对梯度纳米结构表面和微米碳织构之间的结合有不良反应;

9、(5)制备微米碳织构薄膜,等待高真空计显示为6×10-5~8×10-5pa以下时(此过程需要30min~45min),开启ucr高频循环振动开关,将活性较差的稀有气体通入真空腔室,根据实验需求调节气体流速(气体流速为5m/s~15m/s),直至稀有气体充满全部腔室,然后放入足量(碳化物粉末铺满高真空室底部即可)的预先准备好的高硬度的碳化物粉末;

10、(6)沉积微米级碳薄膜,将载物台架偏压调至36v~80v,打开预留真空室和高真空室的阀门,将预留真空室和高真空室连通;在电子辐照的作用下,碳化物粉末会进入预留真空室,并逐渐沉积到载物台架的梯度纳米金属表面上,碳膜沉积时间为3~9h,在此期间需要保持载物台架和金属靶材的电流稳定,以及工作电压和微波反射功率稳定等。

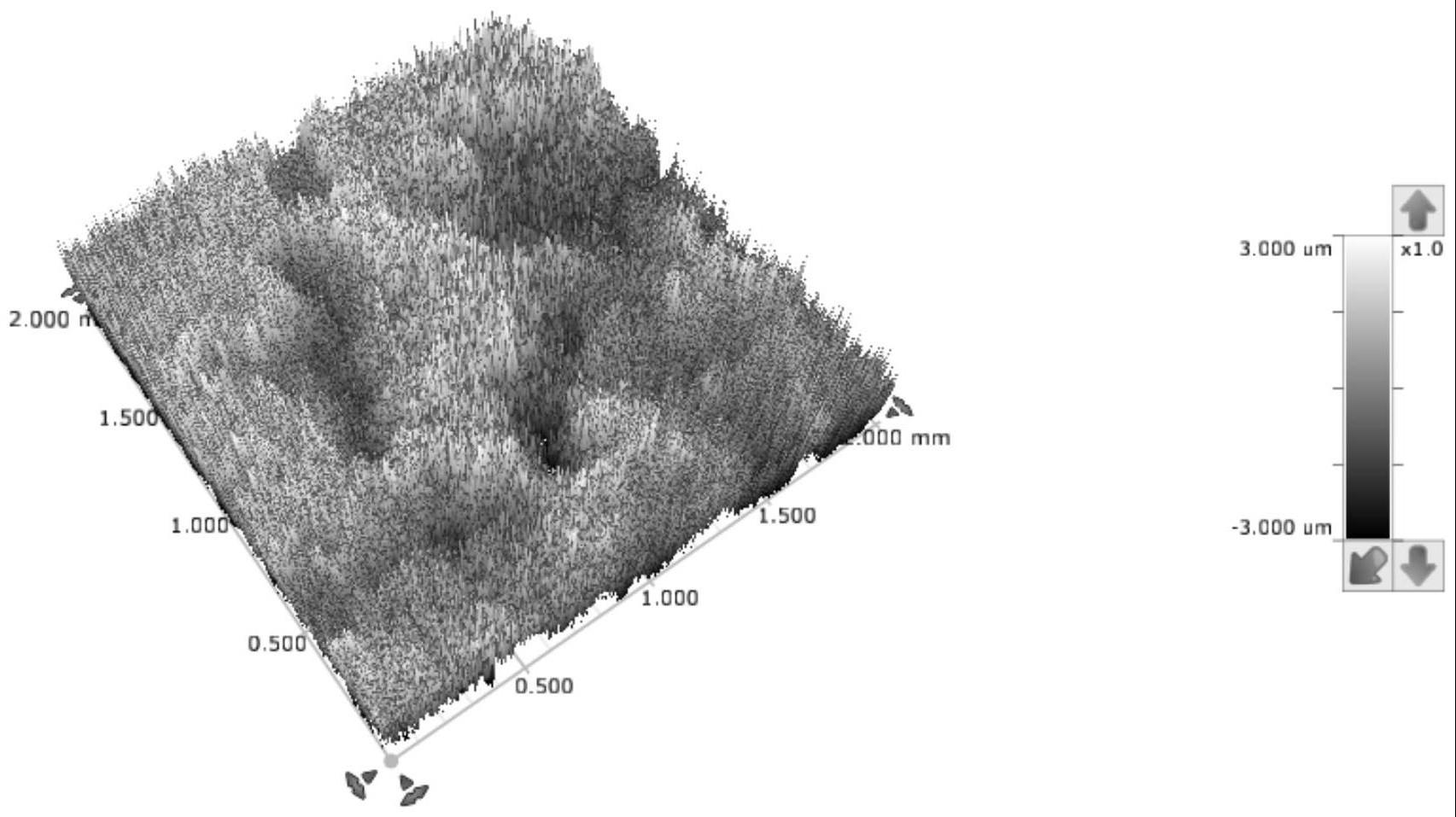

11、(7)碳薄膜表面微织构的制备,将台架偏压调至0v,关闭预留真空室阀门,用超声回旋共振设备中预备的丸粒进行超声冲击梯度纳米金属上沉积的碳薄膜,在进行一次冲击后,丸粒被弹回回收装置中,并在下一次的工作中再次冲击碳薄膜,实现丸粒的重复利用,利用丸粒循环撞击碳化膜表面,在碳薄膜上制备微织构,为了保证一个适中的粗糙度,丸粒直径选择不易过大或过小,一般要求直径为0.5mm~2mm,冲击时间为1min~18min;结束后关闭所有电源,即制备得到所述基于梯度纳米表面的微米碳织构薄膜。

12、优选的,所述基于梯度纳米表面的微米碳织构薄膜的制备方法,还包括如下步骤:将步骤(7)制备的微米碳织构薄膜置于充满稀有气体的200℃~500℃的环境中保温3~5h,目的是消除制备过程中产生的残余应力。

13、优选的,步骤(3)所述清洗预先制备好的梯度纳米金属的方式为:采用丙酮溶液清洗3~5次后烘干。

14、优选的,步骤(5)所述碳化物粉末为sic、yg6和yg8中的至少一种。

15、优选的,步骤(7)所述丸粒的材质与步骤(5)所述碳化物粉末的材质一致,目的是保证在制备微米碳织构薄膜的过程中尽量不引入其他杂质。

16、上述一种基于梯度纳米表面的微米碳织构薄膜的制备方法制备得到的基于梯度纳米表面的微米碳织构薄膜。

17、所述基于梯度纳米表面的微米碳织构薄膜在纳米铸造领域中的应用。

18、与现有技术相比,本发明的有益效果包括:

19、本发明基于梯度纳米表面制备微米碳织构薄膜,利用梯度纳米结构表面的独特的力学性能,在其微纳表面制备一层可观的微米级碳织构薄膜,由于这层织构的作用,使其表面粗糙度较之前有所增加,但微纳织构最大的优点就是不会产生接触振动从而避免对机械元器件产生不良影响。所以该技术既能通过降低机械元器件接触面积来降低粘附作用,又不会对机械元器件产生接触振动等不良影响。

技术特征:

1.一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,还包括如下步骤:将步骤(5)制备的微米碳织构薄膜置于充满稀有气体的200℃~500℃的环境中保温3~5h。

3.根据权利要求1或2所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,步骤(3)所述碳化物粉末为sic、yg6和yg8中的至少一种。

4.根据权利要求3所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,步骤(5)所述丸粒的材质与步骤(3)所述碳化物粉末的材质一致。

5.根据权利要求1或2所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,步骤(5)所述丸粒的直径为0.5~2mm。

6.根据权利要求5所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,步骤(5)所述丸粒进行超声冲击的时间为1~18min。

7.根据权利要求1或2所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,步骤(2)所述梯度纳米金属材料使用前需要进行清洗处理。

8.根据权利要求7所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法,其特征在于,所述清洗处理的方式为:采用丙酮溶液清洗3~5次后烘干。

9.权利要求1~8任一项所述一种基于梯度纳米表面的微米碳织构薄膜的制备方法制备得到的基于梯度纳米表面的微米碳织构薄膜。

10.权利要求9所述基于梯度纳米表面的微米碳织构薄膜在纳米铸造领域中的应用。

技术总结

本发明公开了一种基于梯度纳米表面的微米碳织构薄膜及其制备方法和应用。本发明利用梯度纳米结构表面的独特的力学性能,在其微纳表面制备一层可观的微米级碳织构薄膜,由于这层织构的作用,使其表面粗糙度较之前有所增加,但微纳织构最大的优点就是不会产生接触振动从而避免对机械元器件产生不良影响。所以该技术既能通过降低机械元器件接触面积来降低粘附作用,又不会对机械元器件产生接触振动等不良影响,具有较好的应用前景。

技术研发人员:尹飞,韩鹏程

受保护的技术使用者:武汉理工大学青岛研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!