一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法与流程

本发明属于稀土掺杂贵金属薄膜制备,具体涉及一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法。

背景技术:

1、金属磁量热(metallic magnetic calorimeter,mmc)技术利用超低浓度稀土掺杂贵金属薄膜(如au:er;au:yb;ag:er等)在超低温状态下,顺磁体的磁化与t成反比的变化关系,能够实现对单个声子变化的测量。基于该技术已实现对低能的γ射线高分辨率的测量,其能量分辨率高于0.1%,比目前能量分辨率最高的高纯锗(hpge)γ谱仪要高10倍。当前国际领域仅有极少数科研院所和大学具备mmc的研制能力,其中德国海森堡大学的研究处于领先地位,国内的研究尚属空白。mmc技术不仅可用于辐射计量中α谱、β谱、γ谱的测量,还可用于天体物理现象和宇宙射线的精密测量,如中微子质量、暗物质、磁单极子等。

2、在金属磁量热技术中,探测器芯片由多层薄膜结构组成,其中超低浓度稀土掺杂贵金属薄膜(10-1000ppm)具有热磁转换功能,在芯片中的作用至关重要。该薄膜中稀土元素的浓度、稀土同位素占比的差异对整个探测器的效率有着重要的影响。在超低浓度掺杂的情况下,稀土(如er3+、yb3+)与贵金属(如au、ag)形成固溶体,稀土离子外层的三个电子变成自由传导电子,超低浓度的稀土离子削弱了传导电子的相互作用,只有部分填充的4f外壳的电子提供永久磁矩。因此,通过稀土元素浓度的定量优化,能够调解磁矩最大化与传导电子间相互作用强度最小化间的矛盾。稀土离子除了核外电子的自旋外,核自旋也对磁行为有一定影响。如er元素一共有六种天然同位素,其中er-167的核自旋不为零(i=7/2),因此会与4f壳层上的核外电子产生的磁矩会发生相互作用而导致顺磁性减小,输出信号幅度降低。er-167的天然丰度达到23%,为减少信号的损失需对其进行稳定同位素分离,再进行超低浓度稀土掺杂贵金属薄膜的制备。er-167同位素的分离工艺十分困难,价格也极其昂贵,因此对超低浓度稀土掺杂金属薄膜的制备提出巨大挑战。

3、为了获得超低浓度稀土掺杂贵金属薄膜,研究人员尝试了多种方法,如热蒸发、离子束蒸发、磁控共溅射等方法。热蒸发是一种利用热能将物质从固态转变为气态的方法。离子束蒸发是一种特殊的热蒸发方法,利用离子束来将热能转移到物质表面,使物质从固态转变为气态。在离子束蒸发过程中,离子束会将热能转移到物质表面,从而使物质的温度升高并产生蒸发。这两种方法都可以制备10-1000ppm量级掺杂的薄膜样品,但薄膜的致密性较差,且容易产生缺陷,严重影响工艺性能。

技术实现思路

1、本发明的目的是提供一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,用于制备超低浓度稀土掺杂贵金属薄膜,能够实现同位素稀土10-1000ppm量级掺杂的贵金属薄膜的制备。

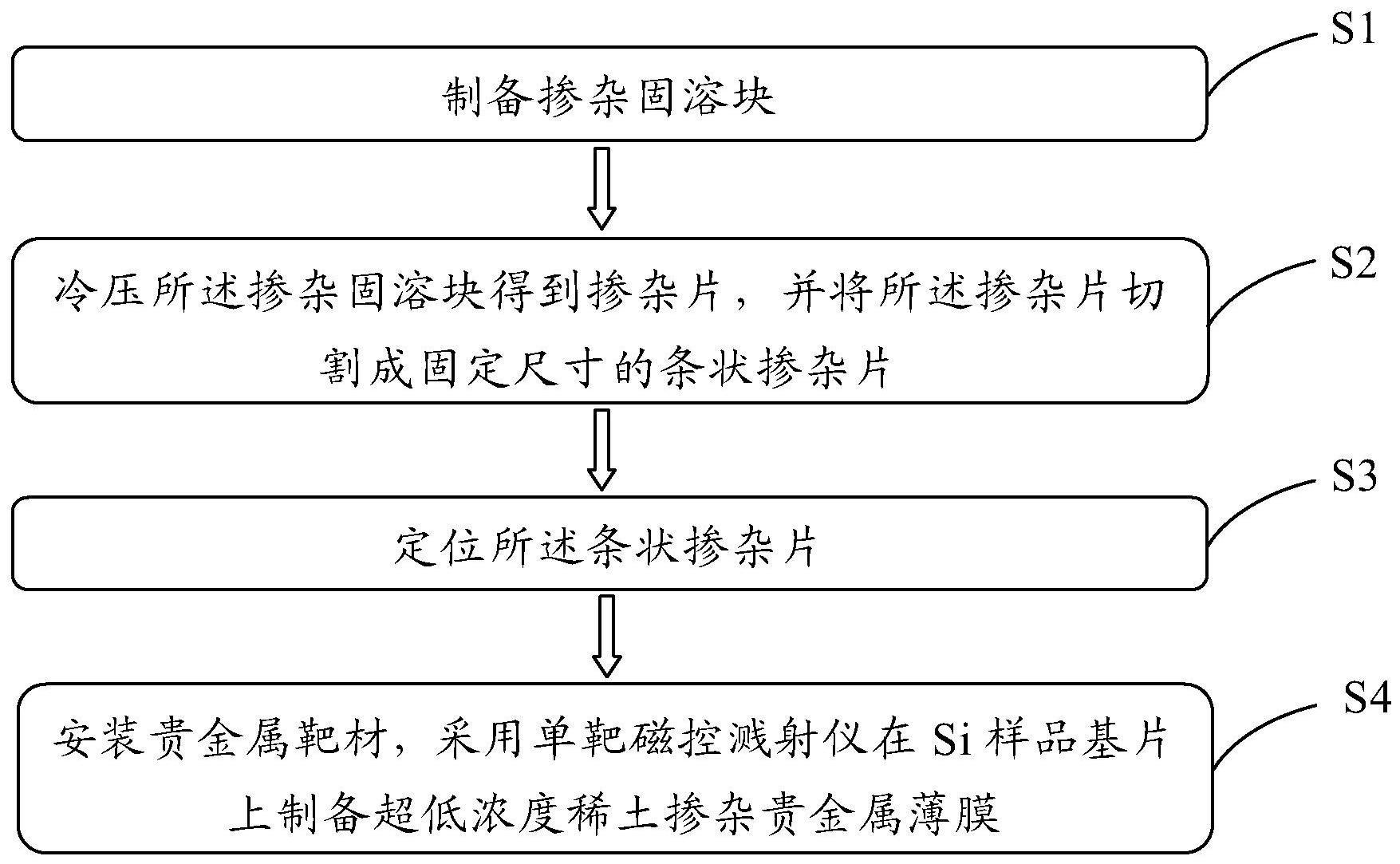

2、为达到以上目的,本发明采用的技术方案是:一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,所述方法包括如下步骤:

3、s1、制备掺杂固溶块:通过熔炼贵金属单质与稀土单质,制备掺杂固溶块;

4、s2、冷压所述掺杂固溶块得到掺杂片,并将所述掺杂片切割成固定尺寸的条状掺杂片;

5、s3、定位所述条状掺杂片:将贵金属靶材固定在掺杂片定位装置背面的金属槽内;所述掺杂片定位装置包括一个圆形金属外壳,所述圆形金属外壳的一直径处设置有一个刻度滑轨,所述刻度滑轨包括一个设定宽度的贯通槽,所述条状掺杂片穿过所述贯通槽精确定位于贵金属靶材上,并采用银浆将所述条状掺杂片粘在贵金属靶材上;

6、s4、安装所述贵金属靶材,采用单靶磁控溅射仪在si样品基片上制备超低浓度稀土掺杂贵金属薄膜。

7、进一步,步骤s1的所述制备掺杂固溶块的方法包括如下具体步骤:

8、s11、酸洗:首先采用酸液洗涤稀土单质,然后用蒸馏水、无水酒精清洗稀土单质;

9、s12、熔炼:按照特定比例称量贵金属单质、稀土单质,放入电弧熔炼炉的坩埚中,将电弧熔炼腔体抽真空后注入氩气进行熔炼,制备得到掺杂固溶块。

10、进一步,所述稀土单质为4n高纯稀土er,所述贵金属单质为au。

11、进一步,步骤s12中,所述将电弧熔炼腔体抽真空后注入氩气的方法为:将电弧熔炼腔体抽至10-6pa的高真空,再注入0.2mpa的6n高纯氩气。

12、进一步,步骤s12中,在进行熔炼前还包括如下步骤:开启磁力搅拌功能。

13、进一步,步骤s2还包括如下步骤:对所述条状掺杂片进行表面抛光。

14、进一步,步骤s2还包括如下具体步骤:

15、采用icp-ms测试掺杂片不同位置的切割残料中稀土元素浓度,以对掺杂片中的稀土浓度进行标定,进而获得所述条状掺杂片中的稀土浓度;并将所述条状掺杂片中的稀土的质量浓度控制为5000-10000ppm。

16、进一步,步骤s3中,所述刻度滑轨还包括刻度尺,所述刻度尺沿着所述贯通槽刻在所述圆形金属外壳的正面;

17、所述掺杂片定位装置还包括两个定位滑块、锁定螺母,两个所述定位滑块可在所述贯通槽中滑动,并可通过锁定螺母固定在所述圆形金属外壳上;

18、所述贵金属靶材通过弹性压片固定在掺杂片定位装置背面的金属槽内。

19、进一步,在所述采用单靶磁控溅射仪在si样品基片上制备超低浓度稀土掺杂贵金属薄膜之前,步骤s4还包括如下步骤:将溅镀腔内抽至10-6pa的高真空,然后通入6n的高纯氩气,使溅镀腔内气压达到2pa后,再进行薄膜溅射。

20、进一步,步骤s4之前还包括如下步骤:

21、通过将所述条状掺杂片的中心处对准所述刻度尺的不同指定刻度处,以nacl晶体基片代替si样品基片,溅射得到每个指定刻度处相对应的掺杂薄膜;然后将以nacl晶体基片的每个指定刻度处相对应的掺杂薄膜置于蒸馏水中进行薄膜剥离,再将每个指定刻度处相对应的掺杂薄膜反复清洗后烘干;最后采用icp-ms测试每个指定刻度处相对应的掺杂薄膜中的稀土浓度;进而获得所述条状掺杂片的中心处对准所述刻度尺的不同指定刻度时制备的掺杂薄膜中掺杂稀土浓度曲线图。

22、本发明的有益效果在于:采用本发明所提供的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,通过如下步骤:制备掺杂固溶块;冷压所述掺杂固溶块得到掺杂片,并将所述掺杂片切割成固定尺寸的条状掺杂片;基于掺杂片定位装置定位所述条状掺杂片;采用单靶磁控溅射仪在si样品基片上制备超低浓度稀土掺杂贵金属薄膜,达到单靶磁控溅射稀土元素二次稀释的目的。本发明提供的方法在保证薄膜致密性的前提下,实现超低浓度稀土掺杂贵金属薄膜的制备,并利用单晶nacl晶体代替si样品基片实现对薄膜的分离、元素成分及其他性能的表征;通过对不同位置掺杂片制备的薄膜进行浓度标定,可以实现10-1000ppm超低浓度掺杂薄膜的定量可控。

技术特征:

1.一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,步骤s1的所述制备掺杂固溶块的方法包括如下具体步骤:

3.根据权利要求1所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,所述稀土单质为4n高纯稀土er,所述贵金属单质为au。

4.根据权利要求2所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,步骤s12中,所述将电弧熔炼腔体抽真空后注入氩气的方法为:将电弧熔炼腔体抽至10-6pa的高真空,再注入0.2mpa的6n高纯氩气。

5.根据权利要求2所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,步骤s12中,在进行熔炼前还包括如下步骤:开启磁力搅拌功能。

6.根据权利要求2所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,步骤s2还包括如下步骤:对所述条状掺杂片进行表面抛光。

7.根据权利要求1所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,步骤s2还包括如下具体步骤:

8.根据权利要求1所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,步骤s3中,所述刻度滑轨还包括刻度尺,所述刻度尺沿着所述贯通槽刻在所述圆形金属外壳的正面;

9.根据权利要求1所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,在所述采用单靶磁控溅射仪在si样品基片上制备超低浓度稀土掺杂贵金属薄膜之前,步骤s4还包括如下步骤:将溅镀腔内抽至10-6pa的高真空,然后通入6n的高纯氩气,使溅镀腔内气压达到2pa后,再进行薄膜溅射。

10.根据权利要求1所述的一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,其特征在于,步骤s4之前还包括如下步骤:

技术总结

本发明涉及一种利用单靶磁控溅射制备超低掺杂浓度薄膜的方法,包括如下步骤:制备掺杂固溶块;冷压所述掺杂固溶块得到掺杂片,并将所述掺杂片切割成固定尺寸的条状掺杂片;定位所述条状掺杂片;采用单靶磁控溅射仪在Si样品基片上制备超低浓度稀土掺杂贵金属薄膜;达到了单靶磁控溅射稀土元素二次稀释的目的。本发明提供的方法在保证薄膜致密性的前提下,实现了超低浓度稀土掺杂贵金属薄膜的制备,并利用单晶NaCl晶体代替Si样品基片实现对薄膜的分离、元素成分及其他性能的表征;通过对不同位置掺杂片制备的薄膜进行浓度标定,可以实现10‑1000ppm超低浓度掺杂薄膜的定量可控。

技术研发人员:王洪亮,孟思勤,郝丽杰,李睿,刘蕴韬,徐利军,张雨禾,陈东风,孙凯,李玉庆,李天富,马小柏

受保护的技术使用者:中国原子能科学研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!