一种压铸模定模内抽芯机构

本发明涉及压铸模具,具体而言,尤其涉及一种压铸模定模内抽芯机构。

背景技术:

1、由于压铸件机构的复杂性和多变性,使得越来越多的压铸模具使用内抽芯机构,多数是在动模部分设计内抽芯机构,可在动模开模过程中或开模后进行抽芯,模具结构简单,且解决方案较多。

2、当定模深腔需要设置侧抽芯机构时,因为需要保证压铸的工艺性,必须在开模前进行抽芯,并考虑定模深腔抽芯机构的锁模问题,在内抽芯的侧向投影面积较大,抽芯行程较大的情况下,常采用顺序分型脱模机构,首先进行一次分型,解除锁紧块、抽出内抽芯,待定模抽芯完全抽出后进行二次分型,模具从主分型面分离取出铸件,但模具结构复杂、零部件多,体积大,而且模具的制造成本和使用成本都很高。

技术实现思路

1、根据上述提出的内抽芯侧向投影面积大、抽芯行程较大且解决方案少、难度大、模具复杂、零部件多、体积大、成本高的技术问题,而提供一种压铸模定模内抽芯机构。本发明主要利用通过使用液压抽芯油缸实现内抽芯机构的抽芯动作,使得抽芯过程不受限制,通过与抽芯方向垂直运动的液压锁紧机构实现锁模,简化了模具部件和结构,布局合理,便于加工和装配,满足压铸工艺及自动化生产,缩小了模具体积,降低了制造和使用成本。

2、本发明采用的技术手段如下:

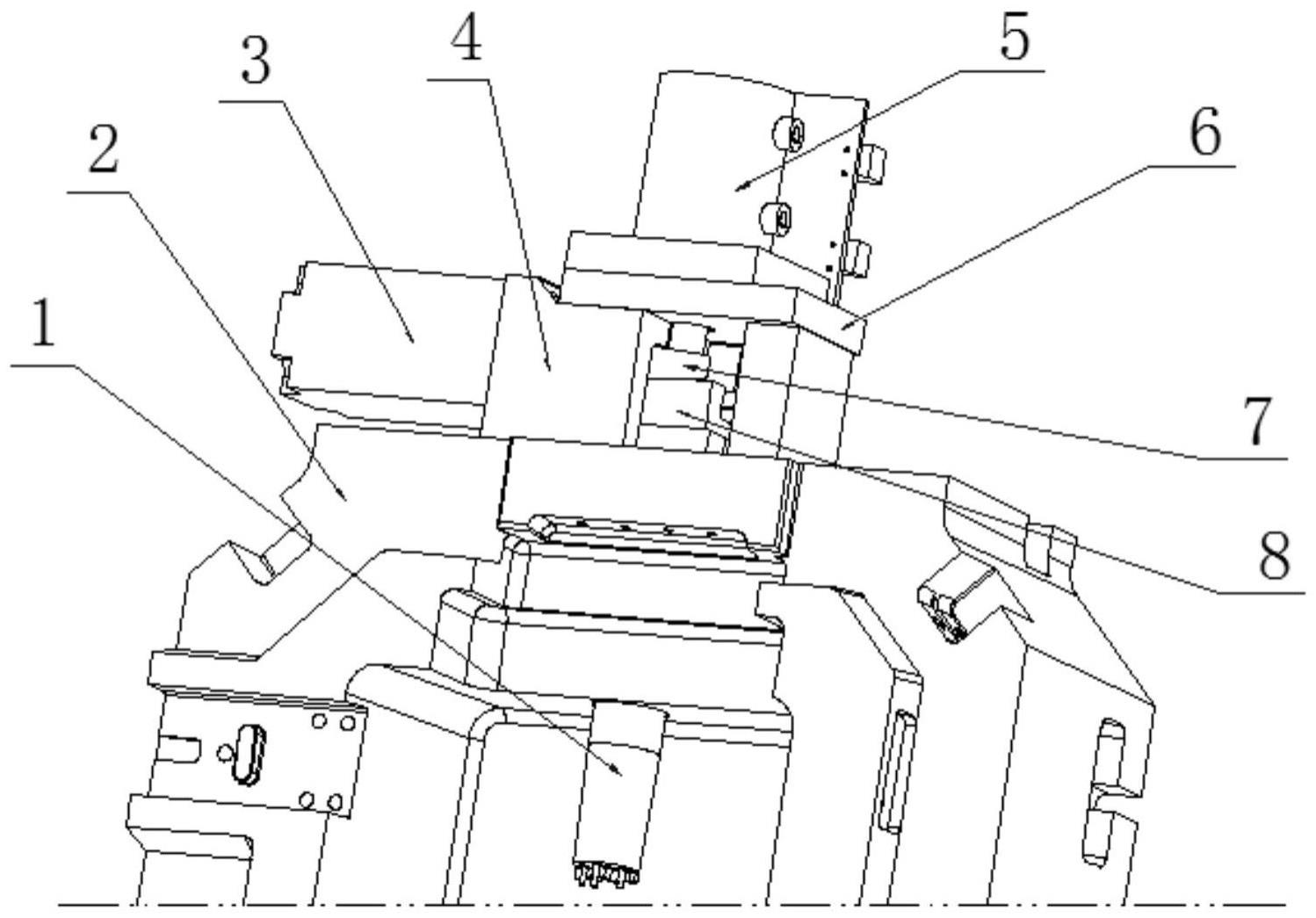

3、一种压铸模定模内抽芯机构,包括:定模内抽芯、定模套板、锁紧油缸、锁紧油缸固定板、抽芯油缸、抽芯油缸固定板、楔紧块、内抽芯连接板和支板;

4、所述定模内抽芯后端与所述内抽芯连接板固定连接,所述定模内抽芯插入所述定模套板的抽芯孔内;

5、所述抽芯油缸的活塞杆前端插入所述内抽芯连接板中,所述抽芯油缸与所述抽芯油缸固定板连接,所述抽芯油缸固定板、所述支板和所述锁紧油缸固定板均固定在所述定模套板上,所述锁紧油缸固定板的一侧与所述锁紧油缸固定连接;

6、所述楔紧块位于所述内抽芯连接板的上端且所述活塞杆前端插入所述楔紧块中,所述锁紧油缸固定板开设有长条孔,所述楔紧块通过所述长条孔与所述锁紧油缸连接。

7、进一步地,所述抽芯油缸包括:底板、缸体和活塞杆,所述底板上部安装有所述缸体和所述活塞杆,所述活塞杆前端为台阶状,所述内抽芯连接板的一侧开设一开放式u形台阶孔i,所述活塞杆前端插入所述台阶孔i中;

8、所述底板上开设螺栓安装孔,通过所述螺栓安装孔将所述抽芯油缸与所述抽芯油缸固定板连接。

9、进一步地,所述楔紧块一端设有开放式u形台阶孔ii,所述活塞杆前端插入所述台阶孔ii中。

10、进一步地,还包括行程开关连接组件和行程开关连接板;

11、所述定模内抽芯一侧与所述行程开关连接板固定连接,所述行程开关连接板与所述行程开关连接组件连接。

12、进一步地,所述锁紧油缸固定板上端设有一台阶,所述台阶下层与所述支板在同一平面,用于支撑固定所述抽芯油缸。

13、进一步地,所述楔紧块为锥形结构,所述锥形结构具有锥度斜面,所述内抽芯连接板具有一斜面,所述锥度斜面与所述内抽芯连接板的斜面相匹配;

14、在锁紧状态下,所述楔紧块的锥度斜面与所述长条孔相匹配。

15、进一步地,所述行程开关连接组件包括:导向块、行程开关、档杆、行程开关固定板、支杆和支杆底板;

16、所述行程开关固定板与所述抽芯油缸固定连接,所述行程开关固定板的两端均固定安装有所述行程开关和所述导向块,所述档杆固定设置在两个所述行程开关之间,所述行程开关固定板滑动安装在所述支杆一端,所述支杆的另一端固定安装有所述支杆底板。

17、进一步地,所述内抽芯连接板的斜面角度为5°~8°。

18、较现有技术相比,本发明具有以下优点:

19、本发明提供的一种压铸模定模内抽芯机构,通过使用液压抽芯油缸实现内抽芯机构的抽芯动作,使得抽芯过程不受限制,通过与抽芯方向垂直运动的液压锁紧机构实现锁模,简化了模具部件和结构,布局合理,便于加工和装配,而且故障率低、动作顺序和位置精准可靠,满足压铸工艺及自动化生产,缩小了模具体积,降低了制造和使用成本。

20、综上,应用本发明的技术方案使得内抽芯机构在抽芯过程不受限制,通过与抽芯方向垂直运动的楔紧块实现锁模,简化了压铸模具部件和结构,缩小了模具体积,降低了制造和使用成本,开合模动作顺序及位置精准可靠。因此,本发明的技术方案解决了现有技术中的针对侧向投影面积大、抽芯行程较大的内抽芯解决方案少、难度大、模具复杂、零部件多、体积大、成本高的问题。

21、基于上述理由本发明可在压铸模具等领域广泛推广。

技术特征:

1.一种压铸模定模内抽芯机构,其特征在于,包括:定模内抽芯、定模套板、锁紧油缸、锁紧油缸固定板、抽芯油缸、抽芯油缸固定板、楔紧块、内抽芯连接板和支板;

2.根据权利要求1所述的压铸模定模内抽芯机构,其特征在于,所述抽芯油缸包括:底板、缸体和活塞杆,所述底板上部安装有所述缸体和所述活塞杆,所述活塞杆前端为台阶状,所述内抽芯连接板的一侧开设一开放式u形台阶孔i,所述活塞杆前端插入所述台阶孔i中;

3.根据权利要求1所述的压铸模定模内抽芯机构,其特征在于,所述楔紧块一端设有开放式u形台阶孔ii,所述活塞杆前端插入所述台阶孔ii中。

4.根据权利要求1所述的压铸模定模内抽芯机构,其特征在于,还包括行程开关连接组件和行程开关连接板;

5.根据权利要求1所述的压铸模定模内抽芯机构,其特征在于,所述锁紧油缸固定板上端设有一台阶,所述台阶下层与所述支板在同一平面,用于支撑固定所述抽芯油缸。

6.根据权利要求3所述的压铸模定模内抽芯机构,其特征在于,所述楔紧块为锥形结构,所述锥形结构具有锥度斜面,所述内抽芯连接板具有一斜面,所述锥度斜面与所述内抽芯连接板的斜面相匹配;

7.根据权利要求4所述的压铸模定模内抽芯机构,其特征在于,所述行程开关连接组件包括:导向块、行程开关、档杆、行程开关固定板、支杆和支杆底板;

8.根据权利要求6所述的压铸模定模内抽芯机构,其特征在于,所述内抽芯连接板的斜面角度为5°~8°。

技术总结

本发明提供一种压铸模定模内抽芯机构,包括:定模内抽芯、定模套板、锁紧油缸、锁紧油缸固定板、抽芯油缸、抽芯油缸固定板、楔紧块、内抽芯连接板和支板,所述定模内抽芯插入所述定模套板中并固定于所述内抽芯连接板,所述抽芯油缸的活塞杆前端插入所述内抽芯连接板中,所述抽芯油缸与所述抽芯油缸固定板连接,所述抽芯油缸固定板、所述支板和所述锁紧油缸固定板均固定于所述定模套板,所述锁紧油缸固定于所述锁紧油缸固定板上,所述楔紧块位于所述内抽芯连接板的上端,所述抽芯油缸的活塞杆前端插入所述楔紧块中。本发明的技术方案解决了现有技术中内抽芯侧向投影面积大、抽芯行程较大且解决方案少、难度大、模具复杂、成本高的问题。

技术研发人员:侯丽彬,吕海霆,曲太旭,刘海影,朱洪军

受保护的技术使用者:大连科技学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!