一种低噪音无取向硅钢及其生产方法和应用与流程

本发明属于无取向电工钢生产,特别涉及一种低噪音消弧线圈用高牌号低噪音无取向硅钢及其生产方法和应用。

背景技术:

1、消弧线圈是一种带铁芯的电感线圈。它接于变压器(或发电机)的中性点与大地之间,构成消弧线圈接地系统。电力系统输电线路经消弧线圈接地,为小电流接地系统的一种。消弧线圈的噪音是不容忽视的技术指标,国家标准对消弧线圈的噪音标准做出了明确的规定,不能高于78分贝,目前,部分消弧线圈厂家使用仍使用价格较低的无取向硅钢进行制造,噪音不能满足国家标准要求。

2、消弧线圈的运行噪音主要与磁性材料的磁致伸缩有关,无取向硅钢在周期变化的磁场中,硅钢片周期性的改变自己的尺寸,从而引起空气的震动,进而产生噪音。磁致伸缩是磁性材料的固有属性,因此如何控制改善无取向硅钢在消弧线圈使用过程中的噪音成为难题。

3、2016年1月6日公开的公开号为cn105220071a公开了《一种低噪音特性取向硅钢及其制造方法》,该方法通过控制绝缘涂层张力在6-8mpa之间,合金成分满足:cu元素和s元素含量满足:0.1%≤cu≤0.5%,0.01%≤s≤0.05%,且原子比cu/s满足:5≤cu/s≤10。通过控制合金成分和膜张力降低了取向硅钢的磁滞伸缩,从而降低变压器工作过程中的噪音水平。该方法所述的是低噪音取向硅钢的制造方法,并未提及无取向硅钢的制造。

4、因此,提供一种低噪音无取向硅钢十分必要。

技术实现思路

1、本发明的目的在于提供一种低噪音无取向硅钢及其生产方法,通过调整合金成分及配套的退火工艺和涂层涂覆,获得一种低噪音消弧线圈用无取向硅钢。

2、本发明提供的低噪音无取向硅钢的应用,用于制造低噪音消弧线圈,所制造的低噪音消弧线圈,工作噪音≤55db。

3、本发明具体技术方案如下:

4、一种低噪音无取向硅钢,包括以下质量百分比的化学成分:

5、c≤0.0025%,

6、2.15%≤si≤2.90%,

7、0.25%≤mn≤0.65%,

8、p≤0.25%,

9、0.3%≤als≤0.6%,

10、s≤0.0030%,

11、n≤0.0030%,

12、ti≤0.0030%,

13、其余为fe及不可避免的杂质。

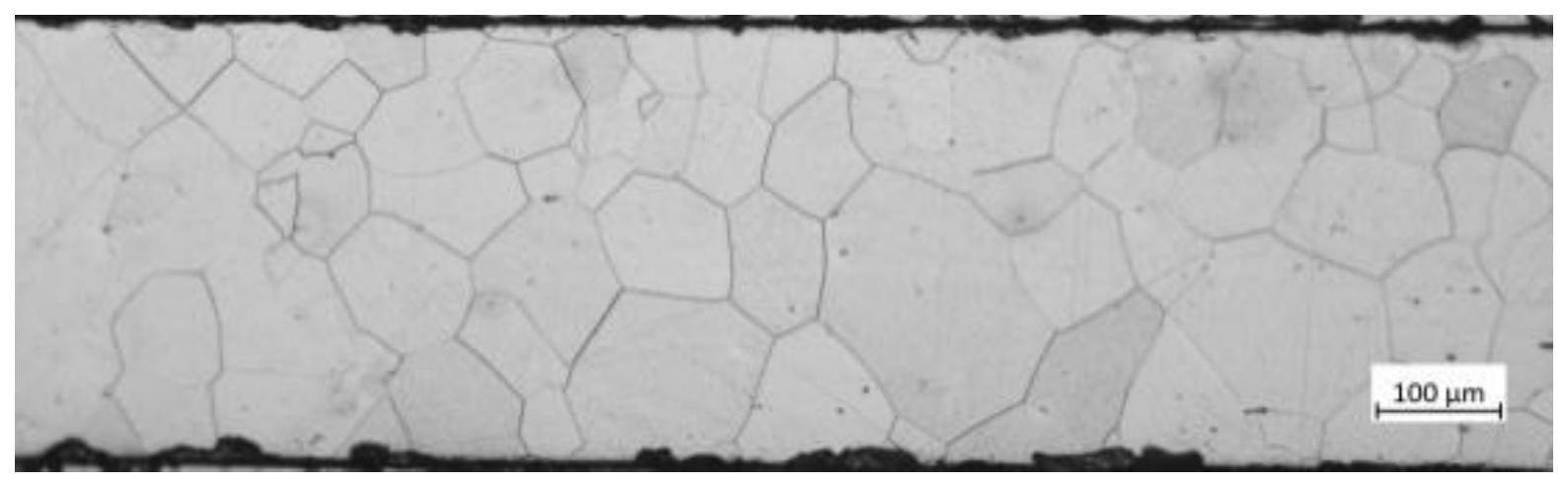

14、所述低噪音无取向硅钢的化学成分还满足:3.2%≤si+mn+als≤3.4%,5≤si/als≤6,4.5≤si/mn≤5.5;经过大量的成分设计试验,其成分满足这个条件的成品才能满足低噪音的要求,这个成分体系有利于晶粒尺寸维持在65μm-80μm之间,晶粒更加均匀,利于降低磁致伸缩。

15、所述所述低噪音无取向硅钢成品的平均晶粒尺寸满足:65μm≤ravg≤80μm;

16、所述所述低噪音无取向硅钢产品厚度为0.35mm。

17、本发明提供的一种低噪音无取向硅钢的生产方法,包括以下步骤:

18、1)、铁水预处理、转炉炼钢、真空处理后连铸;

19、2)、板坯经冷却后进入加热炉加热;

20、3)、再经热轧;

21、4)、经常化酸洗线;

22、5)、经可逆轧机上进行冷轧;

23、6)、最后经成品退火。

24、步骤1)中,连铸成厚度200-300mm的板坯;

25、步骤2)中,板坯经冷却后不低于550℃进入加热炉加热;

26、步骤2)中,所述加热,加热炉的温度在1100-1250℃,加热保温时间≥210min;

27、步骤3)中,所述热轧,热轧的终轧温度在830-880℃轧制成2.2-2.6mm厚度的热轧板,经空冷和水冷工艺后温度降至卷取温度在630-670℃;热轧带钢温度较高,需空冷水冷将温度降低至目标卷取温度。

28、步骤4)中,常化温度控制在850-930℃,常化时间2-5min;酸洗温度75-80℃。

29、步骤5)中,经6道次轧制,冷轧的总压下率在84-86.5%,目标厚度为0.35mm。

30、步骤6)中所述成品退火,加热段采用快速加热方式,其加热段温度860-950℃,时间110-200s,炉内氢气体积分数控制在5-10%;炉内露点控制在≤-10℃;

31、步骤6)中,退火后经涂层辊进行绝缘涂料的涂敷,440-570℃对绝缘涂料进行固化;通过调节涂料的涂覆量,保证成品涂层厚度在0.5μm-0.6μm之间。

32、经上述工艺获得无取向硅钢的制造的消弧线圈,噪音较低。通过成分调整,获得降低无取向硅钢磁致伸缩的最适合金成分体系,同时控制涂层厚度在0.5μm-0.6μm之间,过厚的涂层会影响成品的焊接性能;过低的涂层厚度无法提供足够的表面张力,不利于降低磁致伸缩。

33、本发明提供的低噪音无取向硅钢的应用,用于制造低噪音消弧线圈,所制造的低噪音消弧线圈,其工作噪音≤55db。

34、与现有技术相比,本发明采用合理的合金成分设计,明确获得更小噪音无取向硅钢的最合适成分体系。该方法要求通过控制绝缘涂层的厚度,达到控制硅钢表面张力的目的,从而进一步控制磁致伸缩,降低噪音。

技术特征:

1.一种低噪音无取向硅钢,其特征在于,所述低噪音无取向硅钢包括以下质量百分比的化学成分:

2.根据权利要求1所述的低噪音无取向硅钢,其特征在于,所述低噪音无取向硅钢的化学成分还满足:3.2%≤si+mn+als≤3.4%,5≤si/als≤6,4.5≤si/mn≤5.5。

3.根据权利要求1或2所述的低噪音无取向硅钢,其特征在于,所述所述低噪音无取向硅钢成品的平均晶粒尺寸满足:65μm≤ravg≤80μm。

4.一种权利要求1-3任一项所述低噪音无取向硅钢的生产方法,其特征在于,所述生产方法包括以下步骤:

5.根据权利要求4所述的的生产方法,其特征在于,步骤2)中,所述加热,加热炉的温度在1100-1250℃,加热保温时间≥210min。

6.根据权利要求4所述的的生产方法,其特征在于,步骤3)中,所述热轧,热轧的终轧温度在830-880℃,卷取温度在630-670℃。

7.根据权利要求4所述的的生产方法,其特征在于,步骤4)中,常化温度控制在850-930℃,常化时间2-5min;酸洗温度75-80℃。

8.根据权利要求4所述的的生产方法,其特征在于,步骤6)中所述成品退火,加热段温度860-950℃,时间110-200s,炉内氢气体积分数控制在5-10%;炉内露点控制在≤-10℃。

9.根据权利要求4所述的的生产方法,其特征在于,步骤6)中,退火后经涂层辊进行绝缘涂料的涂敷,440-570℃对绝缘涂料进行固化,成品涂层厚度在0.5μm-0.6μm之间。

10.一种权利要求1-3任一项所述低噪音无取向硅钢的应用,其特征在于,用于制造低噪音消弧线圈,所制造的低噪音消弧线圈,其工作噪音≤55db。

技术总结

本发明提供了一种低噪音无取向硅钢及其生产方法和应用,成分:C≤0.0025%,2.15%≤Si≤2.90%,0.25%≤Mn≤0.65%,P≤0.25%,0.3%≤Als≤0.6%,S≤0.0030%,N≤0.0030%,Ti≤0.0030%,其余为Fe及不可避免的杂质。与现有技术相比,本发明采用合理的合金成分设计,明确获得更小噪音无取向硅钢的最合适成分体系。该方法要求通过控制绝缘涂层的厚度,达到控制硅钢表面张力的目的,从而进一步控制磁致伸缩,降低噪音,所制造的低噪音消弧线圈,其工作噪音≤55dB。

技术研发人员:徐文祥,裴英豪,施立发,杜军,程国庆,陆天林,祁旋,占云高,刘青松,夏雪兰,陈明侠

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!