一种含钛高强钢铸坯裂纹控制方法及含钛高强钢产品与流程

本发明属于钢铁冶金,具体涉及一种含钛高强钢铸坯裂纹控制方法及含钛高强钢产品。

背景技术:

1、随着双碳战略背景下的节能减排重要性日益增强,轻量化的高强钢已广泛应用于工程机械、汽车、集装箱等制造领域,采用高强钢不但可以降低钢材用量的20~30%,还能降低工程机械、汽车、集装箱等在使用过程中的能源消耗。近年来,国内制造企业对性价比很高的ti强化高强钢的青睐与日俱增。在钢材生产过程中,采用ti析出强化,相对于以nb、v为主要强化元素的高强钢来说,合金成本能够下降约10~30%。

2、微合金元素钛是强碳、氮化物形成元素,ti能与n、c结合,形成稳定的氮化物、碳化物,阻止奥氏体晶粒的长大,从而改善材料的焊接性能;ti能变质钢中的硫化物,改善材料的纵横向性能的差异及冷成型性能。通过控轧控冷工艺,充分发挥钛的细化晶粒和沉淀强化作用,可以获得综合性能良好的低成本、高性能钛微合金钢。但是若控制不好,aln和ti的碳氮化物大量在晶界析出,会促使钢的塑性降低,在连铸过程中产生表面横裂纹,并在弯曲或矫直中传播长大成较大的横裂纹,影响后续生产以及产品质量。

3、在大批量生产中,含钛高强钢出现表面裂纹,大量钢板的改判和报废造成了巨大的经济损失,与低成本控制、高质量生产理念背道而驰,已然升级为整个生产工艺流程中最大的限制性环节,是一直困扰钢铁生产企业的难题。因此,控制含钛高强钢铸坯裂纹的产生,成为钢铁生产企业迫切需要解决的问题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种含钛高强钢铸坯裂纹控制方法及含钛高强钢产品,综合考虑钢的化学成分和连铸过程对裂纹产生的影响,进而采取全方位的控制措施,能够有效降低含钛高强钢铸坯裂纹的发生率,改善铸坯质量,并降低热轧后因裂纹缺陷的改判率。

2、为解决本发明所提出的技术问题,本发明提供一种含钛高强钢铸坯裂纹控制方法,流程包括铁水预脱硫→转炉冶炼→lf精炼→镁处理→连铸。

3、上述方案中,所述lf精炼工序,精炼前期添加化渣剂快速造渣,缩短精炼加热时间,控制加热时间为8~10min。

4、上述方案中,所述lf精炼工序,控制出钢钢水中n和als的重量百分含量为:n≤0.003%,n×als≤12000×10-12。

5、上述方案中,所述镁处理工序,向钢包中加入镁线对钢水进行镁处理,使钢水中mg的重量百分含量为0.002~0.005%。

6、上述方案中,所述连铸工序,包括如下控制方法:

7、1)铸坯温度控制:测试铸坯脆性区温度范围,使矫直段铸坯温度避开铸坯脆性区温度范围;

8、2)铸坯边部水量控制:根据铸坯宽度调节边部水量,铸坯宽度≥1600mm时水量不变,铸坯宽度<1600mm时,边部二冷水量降低30~50%;

9、3)连铸机精度控制:将对弧精度和辊缝精度控制在±0.3mm以内;

10、4)连铸拉速控制:恒拉速浇铸,拉速≥1m/min,单浇次内拉速变动≤2次。

11、进一步地,所述铸坯温度控制的具体方法为,控制矫直段铸坯温度为t+(20~25)至t+(50~75),t为铸坯脆性区温度范围上限,单位℃。

12、进一步地,所述铸坯边部水量控制的操作方法为,对于边部水量能够单独控制的铸机,直接调节边部水量;对于边部水量不能单独控制的铸机,通过增加边部遮挡板,降低铸坯边部的实际冷却水量。

13、进一步地,所述连铸机精度控制的管理制度为,对弧精度和辊缝精度每5-7天测量调准一次,铸坯裂纹发生率>1%时每浇次测量调准一次。

14、进一步地,所述连铸拉速控制出现异常时的处理方法为,拉速低于0.6m/min的时间>10min或者单浇次内拉速变动>2次时,对连铸机的对弧精度和辊缝精度进行测量调准。

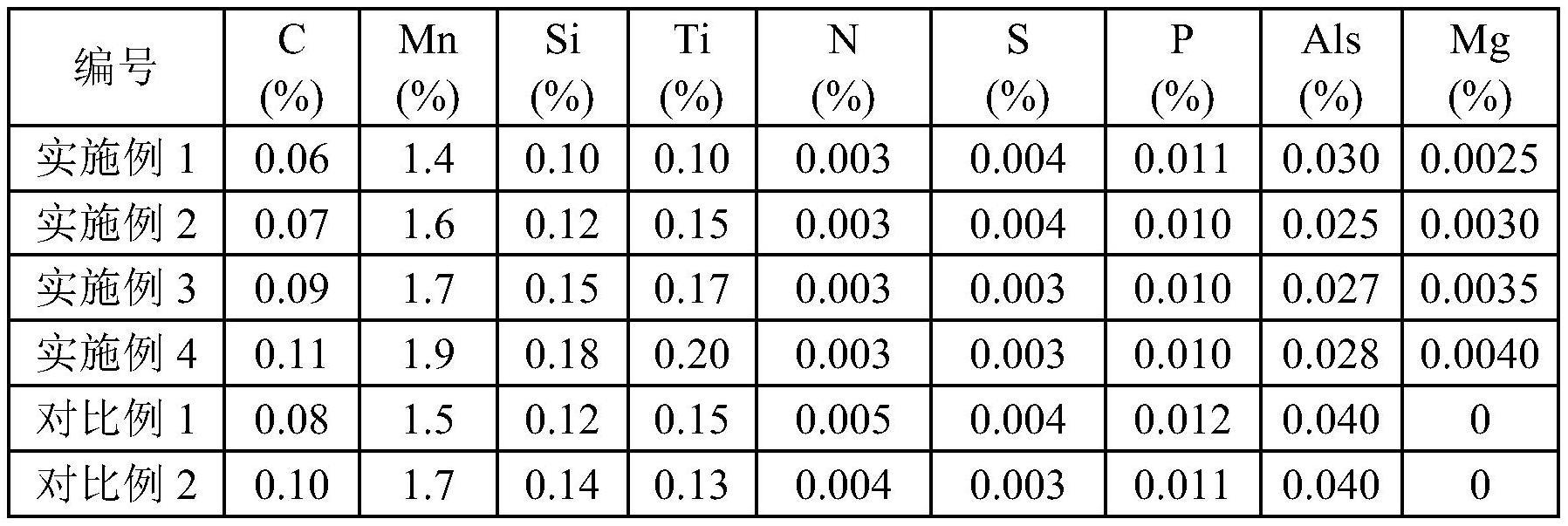

15、本发明还提供一种采用上述方法生产的铸坯制备的含钛高强钢产品,所述含钛高强钢的化学成分及其重量百分含量为:c:0.06~0.12%、mn:1.3~2.0%、si:0.10~0.25%、ti:0.035%~0.2%、mg:0.002~0.005%、n:≤0.003%、s:≤0.005%、p:≤0.012%、al:0.01~0.04%,余量为fe及不可避免的杂质。

16、上述方案中,所述含钛高强钢的屈服强度为500~900mpa,铸坯裂纹发生率≤0.8%,热轧后因裂纹缺陷的改判率≤0.5%。

17、本发明的技术思路是:

18、1)加强对钢中n含量以及n×als的控制,降低凝固过程中tin的析出,可以有效提高铸坯塑性,降低矫直过程中横裂纹的发生几率。

19、2)精炼前期添加适量化渣剂快速造渣,提高精炼初期快速升温化渣和脱硫效率,减少lf精炼加热时间,减少过程增氮。

20、3)在钢中加入镁线进行镁处理,利用钢中的镁对凝固过程中析出的tin晶粒进行细化和球化,降低析出的tin对铸坯韧性的影响,降低铸坯的裂纹敏感性。

21、4)测试钢的铸坯脆性区温度范围,提高矫直段铸坯温度使其避开该温度范围,可以减少连铸坯表面裂纹的产生。

22、5)在浇铸窄断面铸坯时,存在边部水量过大导致的铸坯温度过低引起的边角部裂纹缺陷,降低窄断面铸坯的边部二冷水量,防止铸坯边部温度过冷。

23、6)对弧精度对铸坯质量有很重要的影响,如果对弧精度差,铸坯通过该处会承受额外的机械应力,有可能造成铸坯边角裂纹和内裂纹等质量缺陷,严重的甚至会导致漏钢,因此对弧精度控制在±0.3mm以内。辊缝精度对铸坯质量也有着非常重要的影响,过大或过小都会使得铸坯通过扇形段时承受额外的机械应力,从而引起铸坯表面质量及内部质量缺陷,因此将辊缝精度控制在±0.3mm以内。

24、7)拉速波动对铸坯表面纵裂纹的形成有着显著影响,浇铸速度变化频繁,结晶器内液渣存在非稳态,影响坯壳的均匀生长,同时拉速变动也会影响到铸机精度,因此需控制恒拉速。

25、与现有技术相比,本发明的有益效果为:

26、本发明综合考虑钢的化学成分和连铸过程对裂纹产生的影响,进而制定了一系列控制措施:从钢的化学成分角度,控制钢水中n和als的含量,防止精炼过程增氮,并添加适量mg细化晶粒;从连铸角度,控制矫直段铸坯温度避开铸坯脆性区温度范围,降低边部二冷水量防止铸坯边部温度过冷,控制连铸设备精度和连铸拉速;通过采取以上全方位的控制措施,能够有效降低含钛高强钢铸坯裂纹的发生率,改善铸坯质量,并降低热轧后因裂纹缺陷的改判率。

技术特征:

1.一种含钛高强钢铸坯裂纹控制方法,流程包括铁水预脱硫→转炉冶炼→lf精炼→镁处理→连铸,其特征在于,所述连铸过程包括如下控制方法:

2.根据权利要求1所述的含钛高强钢铸坯裂纹控制方法,其特征在于,所述铸坯温度控制的具体方法为,控制矫直段铸坯温度为t+(20~25)至t+(50~75),t为铸坯脆性区温度范围上限,单位℃。

3.根据权利要求1所述的含钛高强钢铸坯裂纹控制方法,其特征在于,所述铸坯边部水量控制的操作方法为,对于边部水量能够单独控制的铸机,直接调节边部水量;对于边部水量不能单独控制的铸机,通过增加边部遮挡板,降低铸坯边部的实际冷却水量。

4.根据权利要求1所述的含钛高强钢铸坯裂纹控制方法,其特征在于,所述连铸机精度控制的管理制度为,对弧精度和辊缝精度每5~7天测量调准一次,铸坯裂纹发生率>1%时每浇次测量调准一次。

5.根据权利要求1所述的含钛高强钢铸坯裂纹控制方法,其特征在于,所述连铸拉速控制出现异常时的处理方法为,拉速低于0.6m/min的时间>10min或者单浇次内拉速变动>2次时,对连铸机的对弧精度和辊缝精度进行测量调准。

6.根据权利要求1所述的含钛高强钢铸坯裂纹控制方法,其特征在于,所述lf精炼的加热时间为8~10min。

7.根据权利要求1所述的含钛高强钢铸坯裂纹控制方法,其特征在于,所述lf精炼处理后,钢水中n和als的重量百分含量为:n≤0.003%,n×als≤12000×10-12。

8.根据权利要求1所述的含钛高强钢铸坯裂纹控制方法,其特征在于,所述镁处理工序,向钢包中加入镁线对钢水进行镁处理,使钢水中mg的重量百分含量为0.002~0.005%。

9.一种采用权利要求1-8任一项所述方法生产的铸坯制备的含钛高强钢产品,其特征在于,所述含钛高强钢的化学成分及其重量百分含量为:c:0.06~0.12%、mn:1.3~2.0%、si:0.10~0.25%、ti:0.035%~0.2%、mg:0.002~0.005%、n:≤0.003%、s:≤0.005%、p:≤0.012%、al:0.01~0.04%,余量为fe及不可避免的杂质。

10.根据权利要求9所述的含钛高强钢产品,其特征在于,所述含钛高强钢的屈服强度为500~900mpa,铸坯裂纹发生率≤0.8%,热轧后因裂纹缺陷的改判率≤0.5%。

技术总结

本发明属于钢铁冶金技术领域,公开了一种含钛高强钢铸坯裂纹控制方法及含钛高强钢产品。所述含钛高强钢铸坯裂纹控制方法的流程包括铁水预脱硫→转炉冶炼→LF精炼→镁处理→连铸,其中,LF精炼工序防止过程增氮,控制钢水中N和Als的含量,镁处理工序细化晶粒,连铸工序控制铸坯温度、铸坯边部水量、连铸机精度和连铸拉速。本发明综合考虑钢的化学成分和连铸过程对裂纹产生的影响,进而采取全方位的控制措施,能够有效降低含钛高强钢铸坯裂纹的发生率,改善铸坯质量,并降低热轧后因裂纹缺陷的改判率。

技术研发人员:彭著刚,张剑君,唐树平,魏从艳,万菲,刘孟

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!